Em essência, um forno de calcinação é um forno industrial de alta temperatura projetado para aquecer materiais sólidos e induzir uma reação química ou mudança física específica. Seu propósito principal não é meramente aquecer algo, mas transformá-lo removendo substâncias voláteis, eliminando umidade absorvida ou causando oxidação deliberadamente.

Um forno de calcinação é fundamentalmente uma ferramenta para purificação e transformação de materiais. Ele usa aquecimento preciso de alta temperatura para decompor compostos e remover componentes indesejados como água, dióxido de carbono ou outros gases, alterando fundamentalmente a estrutura química do material.

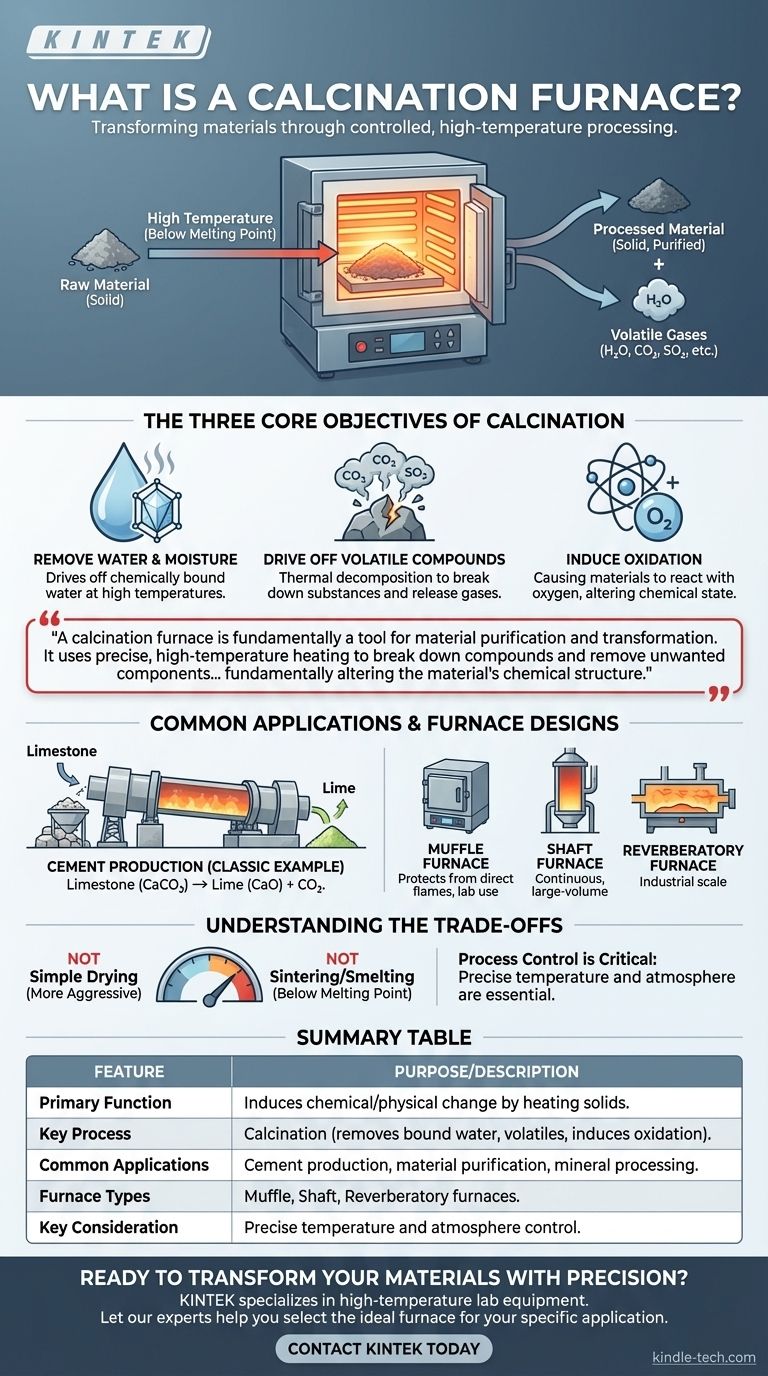

Os Três Objetivos Principais da Calcinação

O processo de calcinação é definido pelo seu resultado. Um forno é projetado para atingir um ou mais desses objetivos específicos com um alto grau de controle.

Remoção de Água e Umidade

Isso vai além da simples secagem. A calcinação é usada para eliminar a água quimicamente ligada à estrutura cristalina de um material, o que requer temperaturas significativamente mais altas do que a evaporação.

Eliminação de Compostos Voláteis

Este é o objetivo mais comum, envolvendo a decomposição térmica de um material. O calor faz com que a substância se decomponha, liberando gases e deixando um produto sólido para trás.

Um excelente exemplo é a remoção de dióxido de carbono (CO2) do calcário ou dióxido de enxofre (SO2) de certos minerais.

Indução de Oxidação

Em algumas aplicações, o forno é usado para fazer com que um material reaja com o oxigênio do ar. Este processo, conhecido como oxidação, pode ser usado para converter uma substância de um estado químico para outro.

Aplicações Comuns e Desenhos de Fornos

Embora os princípios sejam diretos, as aplicações e os equipamentos podem variar significativamente dependendo da escala industrial e do resultado desejado.

Produção de Cimento: O Exemplo Clássico

O uso mais difundido da calcinação é na produção de cimento. Em fornos maciços, o carbonato de cálcio (calcário) é aquecido para decompô-lo em óxido de cálcio (cal) e gás dióxido de carbono. A cal resultante é um ingrediente primário no cimento.

Configurações Comuns de Fornos

Os fornos de calcinação não são de tamanho único. O design é escolhido com base no material a ser processado e na vazão necessária.

Os tipos comuns incluem fornos mufla, que protegem o material de chamas diretas, e fornos de poço ou fornos de reverberação de escala industrial, que são construídos para produção contínua e de grande volume.

Compreendendo as Compensações

É crucial distinguir a calcinação de outros processos térmicos. É um processo mais agressivo e transformador do que a simples secagem, mas é tipicamente realizado em temperaturas abaixo do ponto de fusão do material, ao contrário da sinterização ou da fundição.

O Controle do Processo é Crítico

A temperatura e a atmosfera dentro do forno devem ser precisamente controladas. Calor insuficiente resultará em uma reação incompleta, enquanto calor excessivo pode danificar o material ou causar mudanças químicas indesejadas.

Não é uma Solução Universal

A calcinação é especificamente para eliminar componentes voláteis ou induzir oxidação. Se o objetivo é simplesmente fundir um material ou fundir partículas sem alteração química, é necessário um tipo diferente de forno e processo.

Aplicando Isso ao Seu Objetivo

A escolha do processo térmico correto depende inteiramente do estado final desejado para o seu material.

- Se o seu foco principal é a simples remoção de umidade: Um forno de secagem industrial padrão pode ser suficiente e mais eficiente em termos energéticos.

- Se o seu foco principal é induzir uma quebra química: Um forno de calcinação é o instrumento correto, com o design específico dependendo da sua escala de produção.

- Se o seu foco principal é alterar a estrutura cristalina ou a pureza do material: A calcinação é a etapa necessária para remover impurezas voláteis e preparar o material para processamento posterior.

Em última análise, um forno de calcinação é um instrumento poderoso para alterar fundamentalmente a composição química de materiais sólidos através de calor controlado.

Tabela Resumo:

| Característica | Propósito/Descrição |

|---|---|

| Função Principal | Induz alteração química/física aquecendo sólidos a altas temperaturas. |

| Processo Chave | Calcinação (remove água ligada, voláteis como CO2, ou induz oxidação). |

| Aplicações Comuns | Produção de cimento (calcário para cal), purificação de materiais, processamento de minerais. |

| Tipos Comuns de Fornos | Fornos mufla, fornos de poço, fornos de reverberação. |

| Consideração Chave | Requer controle preciso de temperatura e atmosfera para uma reação completa. |

Pronto para transformar seus materiais com precisão?

Seja seu objetivo a purificação de materiais, a eliminação de compostos voláteis ou a preparação de amostras para análises posteriores, o forno de calcinação certo é fundamental. A KINTEK é especializada em equipamentos de laboratório de alta temperatura, incluindo fornos de calcinação robustos projetados para precisão e confiabilidade em pesquisa e controle de qualidade.

Deixe nossos especialistas ajudá-lo a selecionar o forno ideal para sua aplicação específica.

Entre em contato com a KINTEL hoje para discutir as necessidades de calcinação do seu laboratório e descobrir como nossas soluções podem aprimorar seus processos.

Guia Visual

Produtos relacionados

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno de Mufla de 1800℃ para Laboratório

- Forno de Mufla de Alta Temperatura para Desgaseificação e Pré-Sinterização de Laboratório

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como operar um forno mufla? Domine o Processo Passo a Passo para Resultados Precisos e Seguros

- Qual é o significado de desaglomeração? Domine a Etapa Crítica para Peças de Alto Desempenho

- Qual é a temperatura de fusão das cerâmicas? Compreendendo o Desempenho de Materiais de Alta Temperatura

- Como um forno mufla é usado para digestão de amostras? Um Guia para a Calcinação a Seco para Análises Precisas

- Quais são as vantagens e limitações do tratamento térmico? Adapte as propriedades do material para o desempenho máximo