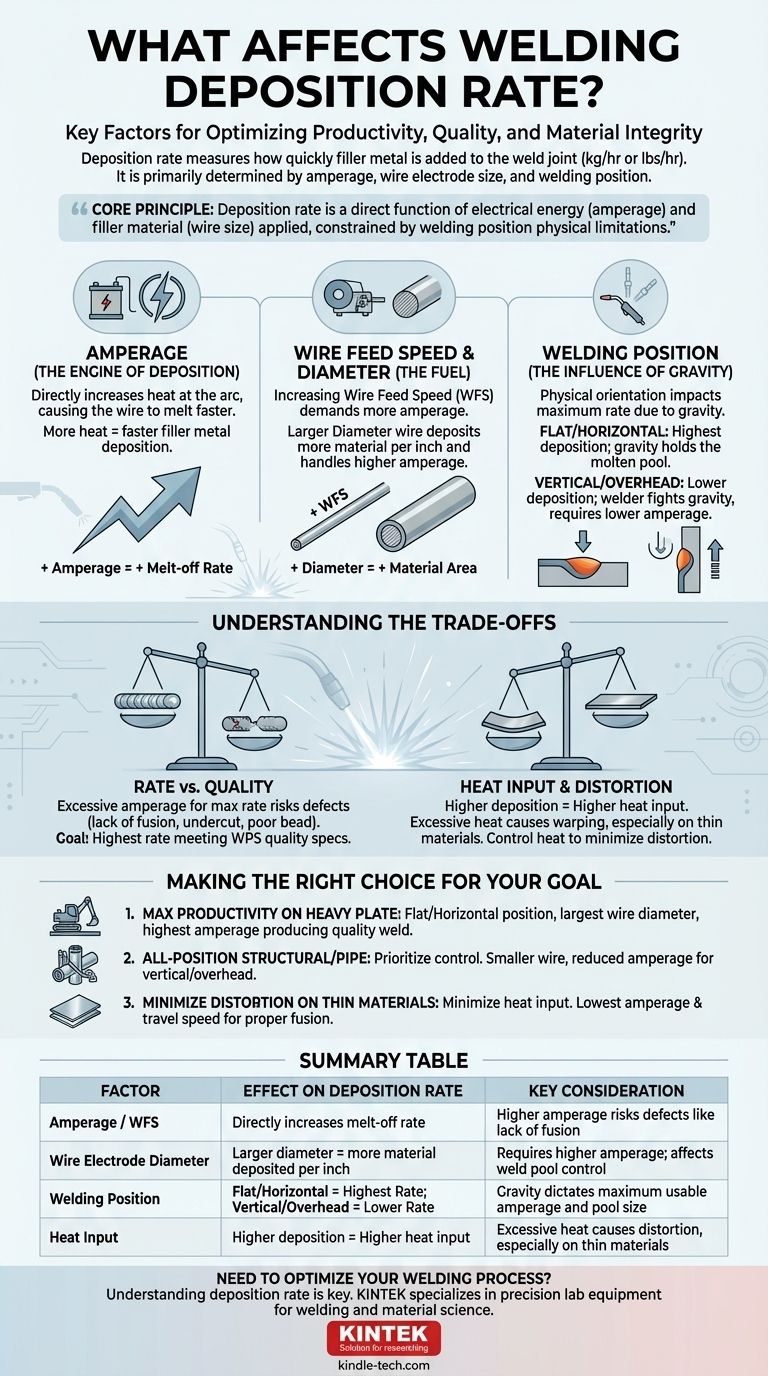

Na soldagem, a taxa de deposição é determinada principalmente pela amperagem, pelo tamanho do eletrodo de arame e pela posição de soldagem. Esses fatores trabalham juntos para controlar a rapidez com que o metal de adição é fundido e adicionado à junta de solda, o que é tipicamente medido em quilogramas ou libras por hora.

O princípio central é simples: a taxa de deposição é uma função direta de quanta energia elétrica você aplica (amperagem) e de quanto material de adição você pode entregar efetivamente (tamanho do arame), tudo isso limitado pelas restrições físicas da posição de soldagem.

Os Principais Impulsionadores da Taxa de Deposição

Para controlar e otimizar efetivamente seu processo de soldagem, você deve entender como cada variável primária influencia o resultado. Esses fatores não são independentes; eles são aspectos interconectados de um único sistema.

Amperagem (O Motor da Deposição)

A amperagem, ou corrente elétrica, é o fator mais significativo que influencia a taxa de fusão do eletrodo de arame. Pense nela como o motor que impulsiona todo o processo.

Aumentar a amperagem aumenta diretamente a quantidade de calor gerado no arco, fazendo com que o arame derreta mais rapidamente. Isso resulta em mais metal de adição sendo depositado na junta de solda durante um determinado período.

Velocidade e Diâmetro do Arame (O Combustível)

Em processos semi-automáticos modernos como GMAW (MIG), a amperagem está diretamente ligada à velocidade de alimentação do arame (WFS). Aumentar a WFS exige mais amperagem da fonte de energia para derreter o arame à medida que ele é alimentado.

O diâmetro do eletrodo de arame também desempenha um papel crítico. Um arame de maior diâmetro tem uma área de seção transversal maior, o que significa que mais material é depositado para cada polegada de arame alimentado na solda. Arame mais grossos também podem suportar amperagens mais altas, o que aumenta ainda mais seu efeito na taxa de deposição.

Posição de Soldagem (A Influência da Gravidade)

A orientação física da solda tem um impacto profundo na taxa máxima de deposição alcançável. Isso se deve principalmente aos efeitos da gravidade na poça de fusão.

As posições plana e horizontal permitem as maiores taxas de deposição. Nessas posições, a gravidade ajuda a manter o metal fundido na junta, permitindo que o soldador use maior amperagem e crie uma poça de fusão maior sem que ela escorra ou ceda.

Por outro lado, as posições vertical e sobre-cabeça forçam o soldador a lutar contra a gravidade. Isso exige o uso de configurações de amperagem mais baixas para manter a poça de fusão pequena e gerenciável, o que inerentemente reduz a taxa de deposição.

Compreendendo as Compensações

Simplesmente visar a maior taxa de deposição possível é um objetivo comum, mas equivocado. A verdadeira otimização requer equilibrar velocidade com qualidade e controle.

Taxa vs. Qualidade

Pressionar para a deposição máxima aumentando excessivamente a amperagem pode introduzir sérios defeitos de solda. Estes podem incluir falta de fusão, mordedura ou má aparência do cordão, todos os quais comprometem a integridade da solda.

O objetivo é encontrar a maior taxa de deposição que atenda consistentemente às especificações de qualidade exigidas definidas pela especificação do procedimento de soldagem (WPS).

Entrada de Calor e Distorção

Uma taxa de deposição mais alta, impulsionada por alta amperagem, se traduz diretamente em maior entrada de calor no material base. O calor excessivo pode causar empenamento e distorção significativos, especialmente em materiais mais finos.

Controlar a entrada de calor é frequentemente um objetivo mais crítico do que maximizar a velocidade, pois corrigir a distorção pode ser muito mais caro e demorado do que a soldagem inicial.

Fazendo a Escolha Certa para o Seu Objetivo

A taxa de deposição ideal não é um número único, mas um alvo baseado nas demandas específicas do trabalho. Use esses princípios para guiar sua configuração.

- Se seu foco principal é a produtividade máxima em chapas grossas: Solde na posição plana ou horizontal, use o maior diâmetro de arame prático para a junta e defina a amperagem no nível mais alto que ainda produza uma solda de qualidade.

- Se seu foco principal é a soldagem estrutural ou de tubos em todas as posições: Priorize o controle da poça de fusão. Isso significa aceitar uma taxa de deposição mais baixa usando arames de menor diâmetro e amperagem reduzida, especialmente para passes verticais e sobre-cabeça.

- Se seu foco principal é minimizar a distorção em materiais finos: O objetivo é minimizar a entrada de calor. Use a menor amperagem e velocidade de deslocamento possíveis que ainda alcancem a fusão adequada, resultando em uma baixa taxa de deposição.

Dominar essas variáveis permite que você vá além de simplesmente unir metal e comece a projetar o resultado mais eficiente e eficaz para qualquer desafio de soldagem.

Tabela Resumo:

| Fator | Efeito na Taxa de Deposição | Consideração Chave |

|---|---|---|

| Amperagem / Velocidade de Alimentação do Arame | Aumenta diretamente a taxa de fusão | Amperagem mais alta arrisca defeitos como falta de fusão |

| Diâmetro do Eletrodo de Arame | Maior diâmetro = mais material depositado por polegada | Requer maior amperagem; afeta o controle da poça de fusão |

| Posição de Soldagem | Plana/Horizontal = Maior Taxa; Vertical/Sobre-cabeça = Menor Taxa | A gravidade dita a amperagem máxima utilizável e o tamanho da poça |

| Entrada de Calor | Maior deposição = Maior entrada de calor | O calor excessivo causa distorção, especialmente em materiais finos |

Precisa Otimizar Seu Processo de Soldagem?

Compreender a taxa de deposição é fundamental para equilibrar produtividade, qualidade e integridade do material. O equipamento de laboratório certo é essencial para desenvolver e validar seus procedimentos de soldagem.

A KINTEK é especializada no fornecimento de equipamentos de laboratório de precisão e consumíveis que apoiam testes de materiais e desenvolvimento de processos. Seja você pesquisando novas técnicas ou garantindo o controle de qualidade, nós fornecemos as ferramentas confiáveis que seu laboratório precisa.

Entre em contato com nossos especialistas hoje para discutir como a KINTEK pode apoiar os desafios de soldagem e ciência de materiais do seu laboratório.

Guia Visual

Produtos relacionados

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Montagem de Amostras Metalográficas para Materiais e Análises de Laboratório

As pessoas também perguntam

- Como algo é revestido de diamante? Um Guia para o Crescimento por CVD vs. Métodos de Galvanoplastia

- Que máquina é usada para fazer diamantes cultivados em laboratório? Descubra as Tecnologias HPHT e CVD

- O que é a pulverização catódica por magnetron de corrente contínua (DC)? Um Guia para a Deposição de Filmes Finos de Alta Qualidade

- A pulverização catódica é um PVD? Descubra a Tecnologia Chave de Revestimento para o Seu Laboratório

- Como crescem os diamantes CVD? Um Guia Passo a Passo para a Criação de Diamantes Cultivados em Laboratório