Forno de prensagem a quente sob vácuo

Forno de Sinterização por Plasma de Faísca Forno SPS

Número do item : KTSP

O preço varia com base em especificações e personalizações

- Corrente de saída

- 0-30000 A

- Temperatura nominal

- 2300 ℃

- Pressão nominal

- 100-500 KN

- Tamanho da amostra

- Ø30-Ø200 mm

Envio:

Entre em contato conosco para obter detalhes de envio. Aproveite Garantia de envio dentro do prazo.

Por Que Nos Escolher

Processo de pedido fácil, produtos de qualidade e suporte dedicado para o sucesso do seu negócio.

Introdução

A Sinterização por Plasma de Faísca (SPS) é um método rápido de preparação de materiais que utiliza corrente pulsada para sinterizar materiais diretamente em um molde. Combina ativação por plasma, prensagem a quente e aquecimento por resistência, oferecendo várias vantagens sobre os métodos tradicionais de sinterização. A SPS permite aquecimento uniforme, altas taxas de aquecimento, baixas temperaturas de sinterização, curtos tempos de sinterização e alta eficiência de produção. Também purifica superfícies, inibe o crescimento de grãos e facilita a produção de estruturas uniformes e controláveis. Comparada à sinterização convencional, a SPS é ecologicamente correta, econômica e requer tempo mínimo de operação.

Aplicação

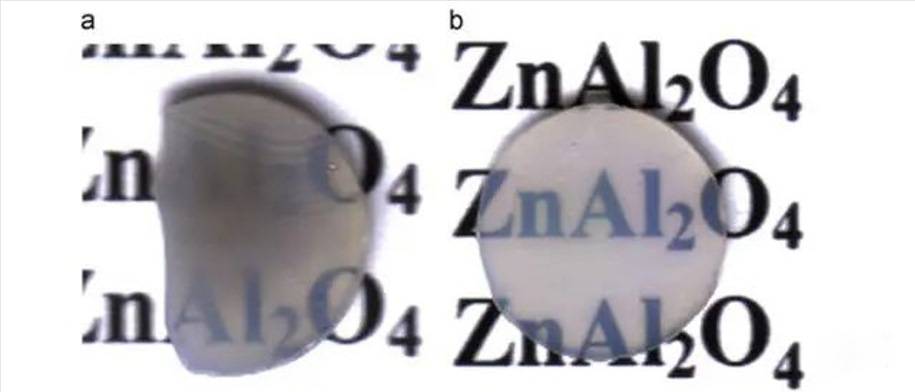

O Forno de Sinterização por Plasma de Faísca (SPS) é uma ferramenta versátil e avançada utilizada em diversas aplicações científicas e industriais. Esta tecnologia é particularmente conhecida por sua capacidade de sinterizar materiais em altas velocidades e com excelente compacidade, tornando-a ideal para uma variedade de materiais e processos especializados. Abaixo estão as principais áreas de aplicação do forno SPS:

- Sinterização de Materiais Nanofásicos: Utilizado para a consolidação de materiais em nanoescala, aprimorando suas propriedades mecânicas e físicas.

- Materiais Funcionalmente Graduados (FGM): Permite a criação de materiais com propriedades espacialmente variáveis, cruciais para aplicações de engenharia avançada.

- Materiais Termoelétricos em Nanoescala: Essencial para a produção de materiais usados em dispositivos de conversão de energia.

- Ímãs Permanentes de Terras Raras: Crítico para a fabricação de ímãs de alto desempenho usados em várias aplicações eletrônicas e automotivas.

- Materiais de Alvo: Usado na produção de materiais para deposição de filmes finos em eletrônica e óptica.

- Materiais de Não Equilíbrio: Adequado para a síntese de materiais que não seguem diagramas de fases de equilíbrio tradicionais.

- Implantes Médicos: Auxilia no desenvolvimento de materiais biocompatíveis com propriedades mecânicas precisas para dispositivos médicos.

- Junção e Conformação: Além da sinterização, a SPS pode ser usada para unir materiais dissimilares e formar formas complexas.

- Modificação de Superfície: Eficaz para alterar as propriedades de superfície dos materiais para aumentar a durabilidade ou funcionalidade.

- Pesquisa de Eletrólitos Sólidos e Materiais Térmicos Elétricos: Ideal para o estudo e produção de materiais usados em baterias de estado sólido e sistemas de gerenciamento térmico.

Características

O Forno de Sinterização por Plasma de Faísca (SPS) é uma solução de ponta para a sinterização rápida e eficiente de uma ampla gama de materiais, incluindo metais, cerâmicas e compósitos. Este forno avançado utiliza um método único de sinterização por pressão que emprega correntes de pulso DC liga-desliga para gerar plasma de descarga, pressão de impacto de descarga, calor Joule e difusão de campo elétrico, aprimorando significativamente o processo de sinterização. Abaixo estão as principais características do forno SPS, destacando como elas beneficiam o cliente:

- Controle Automático de Programa: O forno SPS possui um sistema de controle avançado que automatiza processos críticos como temperatura de sinterização, pressão e controle de corrente. Essa automação não apenas garante condições de sinterização consistentes e precisas, mas também reduz a necessidade de intervenção manual, economizando tempo e reduzindo erros humanos.

- Medidas de Segurança Aprimoradas: Equipado com uma função de desligamento de segurança, o forno SPS desliga automaticamente quando detecta temperatura anormal da água, danos ao molde ou outras emergências. Este recurso de segurança proativo protege tanto o equipamento quanto o operador, garantindo um ambiente de trabalho seguro.

- Sistema de Aquisição e Análise de Dados: O forno inclui um sofisticado sistema de aquisição de dados que registra e analisa parâmetros críticos do processo, como tensão de sinterização, corrente, temperatura de controle, pressão aplicada, deslocamento e grau de vácuo. Essa capacidade permite o rastreamento detalhado do processo de produção e ajuda a otimizar as condições de sinterização para uma melhor qualidade do produto.

- Interface Amigável: Com um grande painel de operação com tela sensível ao toque LCD, o forno SPS fornece diagnósticos em tempo real e atualizações de status, incluindo dados de deslocamento, status de intertravamento, exibições de alarme e configurações de pressão de pressurização. Esta interface intuitiva simplifica a operação e a manutenção, facilitando para os operadores gerenciar o processo de sinterização de forma eficaz.

- Molde de Grafite de Alta Pressão: O uso de um robusto molde de grafite no forno SPS permite a sinterização de alta pressão, aprimorando a densidade e a qualidade dos produtos sinterizados. O molde é projetado com um orifício passante para inserção de termopar, permitindo o monitoramento preciso da temperatura durante o processo de sinterização.

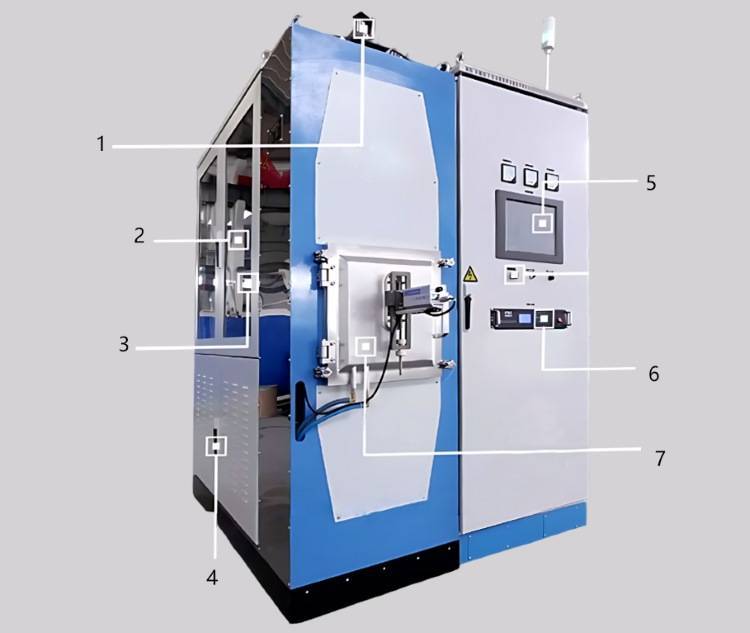

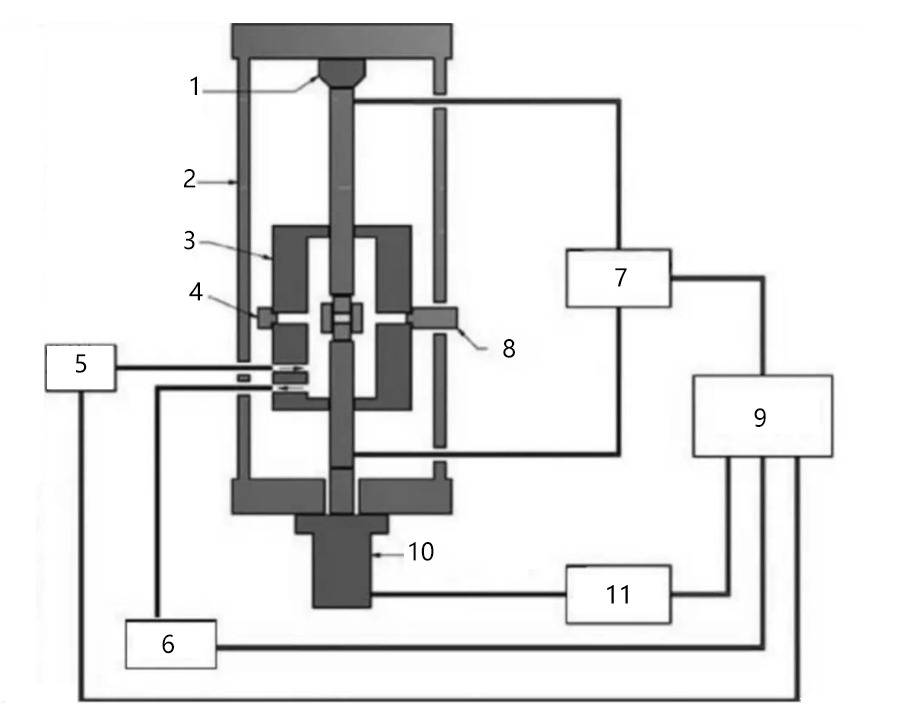

Detalhe & Peças

1. Unidade de carregamento 2. Estrutura de carregamento 3. Câmara de vácuo 4. Janela de observação 5. Canal de gás inerte 6. Bomba de vácuo 7. Interruptor de pulso 8. Medidor de temperatura 9. Sistema de controle 10. Cilindro hidráulico 11. Sistema hidráulico

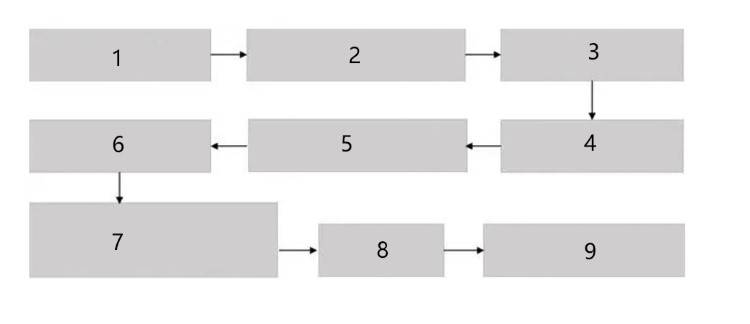

Fluxo do processo de sinterização por plasma de faísca (1. Selecionar molde apropriado 2. Calcular a massa de pó necessária 3. Preencher o molde 4. Aplicar pressão 5. Colocar em sinterização por plasma 6. Moldagem por pressão estática 7. O computador ajusta os parâmetros de sinterização sinterização rápida por plasma 8. Produto acabado da amostra 9. Teste de desempenho e pesquisa)

Princípio

A Sinterização por Plasma de Faísca (SPS) é um método rápido de preparação de materiais que combina ativação por plasma, prensagem a quente e aquecimento por resistência. Envolve a passagem de uma corrente de pulso diretamente através do molde e das partículas de pó ou amostras a granel para induzir a sinterização.

A SPS utiliza o calor Joule gerado pelo fluxo de corrente para aquecer a amostra. A corrente que passa pelo pó cria descarga de faísca entre partículas adjacentes, ionizando moléculas de gás e gerando pósitrons e elétrons. O plasma resultante purifica e ativa as superfícies das partículas, promovendo a migração de material e reduzindo a temperatura e o tempo de sinterização.

A tensão de corrente de pulso aplicada fornece alta densidade de energia, permitindo a sinterização rápida e a dispersão do ponto de descarga. Este modo de aquecimento único facilita o resfriamento rápido dentro da estrutura cristalina, permitindo a preparação de materiais amorfos e nano de alta qualidade.

Vantagens

- Sinterização Rápida: Fornos SPS oferecem taxas de aquecimento excepcionalmente rápidas, reduzindo drasticamente o tempo de sinterização em comparação com métodos tradicionais.

- Estrutura Compacta: O design compacto dos fornos SPS minimiza os requisitos de espaço, permitindo uma implantação eficiente.

- Aquecimento Uniforme: Fornos SPS fornecem aquecimento uniforme em toda a amostra, garantindo resultados de sinterização consistentes.

- Alta Taxa de Aquecimento: A alta taxa de aquecimento dos fornos SPS permite aumentos rápidos de temperatura, permitindo tempos de processamento mais curtos.

- Baixa Temperatura de Sinterização: Fornos SPS operam em temperaturas de sinterização mais baixas do que os métodos tradicionais, preservando a integridade do material.

- Purificação de Superfície: A descarga de plasma em fornos SPS purifica a superfície das partículas, removendo impurezas e aprimorando a ligação.

- Inibição do Crescimento de Grãos: Fornos SPS minimizam o crescimento de grãos, resultando em uma estrutura de produto uniforme e controlável.

- Compatibilidade Versátil de Materiais: Fornos SPS podem sinterizar uma ampla gama de materiais, incluindo metais, ligas, cerâmicas e compósitos.

- Sustentabilidade Ambiental: A tecnologia SPS é ecologicamente correta, reduzindo o consumo de energia e a geração de resíduos.

- Custo-Efetividade: Fornos SPS oferecem uma solução econômica para sinterização de alta velocidade, reduzindo o tempo e os custos de produção.

- Ligação por Difusão em Estado Sólido: Fornos SPS permitem a ligação por difusão em estado sólido entre materiais, proporcionando alta resistência do produto e estanqueidade.

- Síntese de Materiais Avançados: Fornos SPS facilitam a síntese de materiais avançados, como nanomateriais, materiais funcionalmente graduados e ímãs de terras raras.

Parâmetros técnicos

Forno de Sinterização por Plasma de Faísca (SPS) de até 20 Toneladas de pressão e 1600ºC, é um Sistema de Sinterização por Plasma de Faísca projetado para uma ampla gama de pesquisas de materiais até 1600ºC. Pode ser usado para sinterização, sinter-ligação, tratamento de superfície e síntese. O material da amostra pode ser metais, cerâmicas, materiais nanoestruturados e materiais amorfos. Este sistema é perfeitamente adequado para pesquisa de eletrólitos sólidos e materiais térmicos elétricos.

| Configuração |

|

| Controlador de Temperatura |

|

| Prensa Hidráulica |

|

| Câmara de Vácuo |

|

| Dimensão |

|

Especificações técnicas

| Modelo | KTSP-10T-5 | KTSP-20T-6 | KTSP-20T-10 | KTSP-50T-30 |

| Potência nominal | 50Kw | 60Kw | 100Kw | 300Kw |

| Corrente de saída | 0-5000A | 0-6000A | 0-10000A | 0-30000A |

| Tensão de entrada | 0-10V | 0-10V | 0-10V | 0-10V |

| Temperatura nominal | 2300℃ | |||

| Pressão nominal | 100KN | 200KN | 200KN | 500KN |

| Tamanho da amostra | Ø30mm | Ø50mm | Ø100mm | Ø200mm |

| Curso do pistão | 100mm | 100mm | 100mm | 200mm |

| Vácuo final | 1Pa | |||

Avisos

A segurança do operador é a questão mais importante! Por favor, opere o equipamento com cautelas. Trabalhar com gases inflamáveis, explosivos ou tóxicos é muito perigoso, os operadores devem tomar todas as precauções necessárias antes de iniciar o equipamento. Trabalhar com pressão positiva dentro dos reactores ou câmaras é perigoso, o operador deve seguir rigorosamente os procedimentos de segurança. Extra também deve ser tido cuidado ao operar com materiais reativos ao ar, especialmente sob vácuo. Uma fuga pode aspirar ar para dentro do aparelho e provocar ocorrer uma reação violenta.

Desenhado para si

A KinTek fornece serviços e equipamentos personalizados a clientes em todo o mundo, o nosso trabalho em equipa especializado e engenheiros experientes são capazes de realizar os requisitos de equipamento de hardware e software de alfaiataria personalizada, e ajudar o nosso cliente a construir equipamentos e equipamentos exclusivos e personalizados solução!

Confiado pelos Líderes da Indústria

4.9 / 5

The SPS furnace has brought about a remarkable improvement in our research capabilities, enabling us to conduct experiments and obtain results in a fraction of the time.

4.8 / 5

This sintering furnace is a game-changer. Its speed, efficiency, and versatility have made it an indispensable tool in our lab, allowing us to explore new materials and processes.

4.7 / 5

The SPS furnace is a well-built and reliable piece of equipment. Its user-friendly design and safety features make it an excellent choice for our research lab.

4.9 / 5

The SPS furnace has exceeded our expectations. The quality of the sintered materials is exceptional, and the furnace's durability ensures consistent performance.

4.8 / 5

The SPS furnace offers exceptional value for money. Its cost-effectiveness, combined with its high performance, makes it an attractive investment for any research institution.

4.7 / 5

The SPS furnace is a testament to technological advancement. Its innovative features and groundbreaking capabilities have opened up new avenues of research for our team.

4.9 / 5

The SPS furnace has significantly enhanced our research productivity. Its rapid sintering process has enabled us to complete experiments in a timely manner, leading to accelerated progress.

4.8 / 5

The SPS furnace is a versatile tool that has facilitated the exploration of diverse materials and applications. Its ability to handle various materials sets it apart from other sintering furnaces.

4.7 / 5

The SPS furnace is an invaluable asset to our lab. Its speed, reliability, and ease of use have made it a favorite among our researchers.

4.9 / 5

The SPS furnace is a remarkable piece of equipment. Its ability to produce high-quality sintered materials in a matter of minutes is truly impressive.

SOLICITAR UM ORÇAMENTO

Nossa equipe profissional responderá a você em até um dia útil. Sinta-se à vontade para nos contatar!

Produtos relacionados

Forno de Tratamento Térmico a Vácuo e Sinterização com Pressão de Ar de 9MPa

O forno de sinterização a ar é um equipamento de alta tecnologia comumente usado para a sinterização de materiais cerâmicos avançados. Ele combina técnicas de sinterização a vácuo e sinterização sob pressão para obter cerâmicas de alta densidade e alta resistência.

Forno com atmosfera controlada de correia de malha

Descubra o nosso forno de sinterização com correia de malha KT-MB - perfeito para sinterização a alta temperatura de componentes eletrónicos e isoladores de vidro. Disponível para ambientes de ar aberto ou atmosfera controlada.

Forno de Vácuo para Sinterização de Cerâmica de Porcelana Dentária de Zircônia

Obtenha resultados dentários precisos com o Forno de Vácuo para Dentisteria. Calibração automática de temperatura, bandeja de baixo ruído e operação por tela sensível ao toque. Peça já!

Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

Descubra o Forno de Prensagem a Quente por Indução a Vácuo 600T, projetado para experimentos de sinterização em alta temperatura em vácuo ou atmosferas protegidas. Seu controle preciso de temperatura e pressão, pressão de trabalho ajustável e recursos avançados de segurança o tornam ideal para materiais não metálicos, compósitos de carbono, cerâmicas e pós metálicos.

Forno de Sinterização de Fio de Molibdênio a Vácuo para Tratamento Térmico a Vácuo e Sinterização de Fio de Molibdênio

Um forno de sinterização de fio de molibdênio a vácuo é uma estrutura vertical ou de câmara, adequada para retirada, brasagem, sinterização e desgaseificação de materiais metálicos sob condições de alto vácuo e alta temperatura. Também é adequado para tratamento de dehidroxilação de materiais de quartzo.

Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

O pequeno forno de sinterização de fio de tungstênio a vácuo é um forno a vácuo experimental compacto especialmente projetado para universidades e institutos de pesquisa científica. O forno possui uma carcaça soldada por CNC e tubulação de vácuo para garantir operação sem vazamentos. Conexões elétricas de engate rápido facilitam a realocação e depuração, e o gabinete de controle elétrico padrão é seguro e conveniente de operar.

Forno de Indução a Vácuo em Escala Laboratorial

Obtenha composição precisa de ligas com nosso Forno de Indução a Vácuo. Ideal para as indústrias aeroespacial, de energia nuclear e eletrônica. Peça agora para fundição e vazamento eficazes de metais e ligas.

Forno de Fusão por Indução de Arco a Vácuo

Descubra o poder do Forno de Arco a Vácuo para fundir metais ativos e refratários. Alta velocidade, notável efeito de desgaseificação e livre de contaminação. Saiba mais agora!

Forno de Cerâmica de Porcelana Dentária de Zircônia para Sinterização em Consultório com Transformador

Experimente a sinterização de ponta com o Forno de Sinterização em Consultório com Transformador. Fácil de operar, palete sem ruído e calibração automática de temperatura. Peça já!

Forno de Grafitação de Vácuo de Grafite para Material Negativo

Forno de grafitação para produção de baterias com temperatura uniforme e baixo consumo de energia. Forno de grafitação para materiais de eletrodo negativo: uma solução de grafitação eficiente para produção de baterias e funções avançadas para aprimorar o desempenho da bateria.

Forno de Prensagem a Quente a Vácuo Máquina de Prensagem a Vácuo Forno Tubular

Reduza a pressão de formação e encurte o tempo de sinterização com o Forno de Prensagem a Quente Tubular a Vácuo para materiais de alta densidade e grão fino. Ideal para metais refratários.

Forno Vertical de Grafitação a Vácuo de Alta Temperatura

Forno vertical de grafitação de alta temperatura para carbonização e grafitação de materiais de carbono até 3100℃. Adequado para grafitação moldada de filamentos de fibra de carbono e outros materiais sinterizados em ambiente de carbono. Aplicações em metalurgia, eletrônica e aeroespacial para a produção de produtos de grafite de alta qualidade, como eletrodos e cadinhos.

Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

Fornalha de Tubo de Alta Pressão KT-PTF: Fornalha tubular dividida compacta com forte resistência à pressão positiva. Temperatura de trabalho até 1100°C e pressão até 15Mpa. Também funciona sob atmosfera controlada ou alto vácuo.

Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

Forno CVD de câmara dividida eficiente com estação de vácuo para verificação intuitiva de amostras e resfriamento rápido. Temperatura máxima de até 1200℃ com controle preciso do medidor de fluxo de massa MFC.

Forno de Atmosfera Controlada de 1700℃ Forno de Atmosfera Inerte de Nitrogênio

Forno de atmosfera controlada KT-17A: aquecimento de 1700℃, tecnologia de selagem a vácuo, controle de temperatura PID e controlador versátil de tela sensível ao toque inteligente TFT para uso laboratorial e industrial.

Equipamento de Forno Tubular de Deposição Química a Vapor Aprimorada por Plasma Inclinado Rotativo PECVD

Apresentamos o nosso forno PECVD rotativo inclinado para deposição precisa de filmes finos. Desfrute de fonte de casamento automática, controle de temperatura programável PID e controle de medidor de fluxo de massa MFC de alta precisão. Recursos de segurança integrados para tranquilidade.

Forno de Grafitação Contínua a Vácuo de Grafite

O forno de grafitação de alta temperatura é um equipamento profissional para o tratamento de grafitação de materiais de carbono. É um equipamento chave para a produção de produtos de grafite de alta qualidade. Possui alta temperatura, alta eficiência e aquecimento uniforme. É adequado para vários tratamentos de alta temperatura e tratamentos de grafitação. É amplamente utilizado na metalurgia, eletrônica, aeroespacial, etc. indústria.

Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

Atualize seu processo de revestimento com equipamentos de revestimento PECVD. Ideal para LED, semicondutores de potência, MEMS e muito mais. Deposita filmes sólidos de alta qualidade em baixas temperaturas.

Forno de Tratamento Térmico a Vácuo e Sinterização de Tungstênio de 2200 ℃

Experimente o forno definitivo para metais refratários com nosso forno a vácuo de tungstênio. Capaz de atingir 2200℃, perfeito para sinterizar cerâmicas avançadas e metais refratários. Peça agora para resultados de alta qualidade.

Forno Horizontal de Grafitação a Vácuo de Alta Temperatura de Grafite

Forno de Grafitação Horizontal: Este tipo de forno é projetado com os elementos de aquecimento colocados horizontalmente, permitindo o aquecimento uniforme da amostra. É bem adequado para grafitação de amostras grandes ou volumosas que requerem controle preciso de temperatura e uniformidade.

Artigos relacionados

Forno de sinterização por plasma de faísca: O guia definitivo para fornos SPS

Descubra o mundo dos fornos de sinterização por plasma com faísca (SPS). Este guia abrangente cobre tudo, desde as suas vantagens e aplicações até ao seu processo e equipamento. Saiba como os fornos SPS podem revolucionar as suas operações de sinterização.

Explorando Forno de sinterização por plasma de faísca (SPS): Tecnologia, aplicações e vantagens

Mergulhe no guia completo sobre o forno de sinterização por plasma de faísca (SPS), que abrange a sua tecnologia, aplicações na ciência dos materiais e vantagens significativas em relação aos métodos de sinterização tradicionais.

Guia completo para fornos de sinterização por plasma de faísca: Aplicações, caraterísticas e benefícios

Explore as caraterísticas e aplicações avançadas dos fornos de sinterização por plasma de faísca (SPS) na ciência dos materiais. Saiba como a tecnologia SPS oferece sinterização rápida, eficiente e versátil para vários materiais.

Explorando as capacidades avançadas dos fornos de sinterização por plasma de faísca (SPS)

Mergulhe no mundo dos fornos Spark Plasma Sintering (SPS), a sua tecnologia inovadora e aplicações na ciência dos materiais. Saiba como os fornos SPS revolucionam o processo de sinterização com alta velocidade, eficiência e precisão.

As vantagens dos fornos de atmosfera controlada para processos de sinterização e recozimento

São essenciais para evitar a oxidação, reduzir o risco de contaminação e melhorar as propriedades dos materiais tratados.

Compreender os eléctrodos de referência de calomelano saturado: Composição, usos e considerações

Explore o guia detalhado sobre eléctrodos de referência de calomelanos saturados, incluindo a sua composição, vantagens, desvantagens e aplicações. Ideal para investigadores e técnicos de laboratório.

Fornos de sinterização dentária O impacto na qualidade e durabilidade da restauração

Os fornos de sinterização dentária desempenham um papel crucial no processo de fabrico de coroas dentárias e outras restaurações.

Uma análise aprofundada da tecnologia de prensagem a quente e das suas aplicações

A prensagem a quente é um processo de metalurgia do pó de alta pressão e baixa taxa de deformação utilizado para formar pó ou pó compacto a altas temperaturas para induzir processos de sinterização e de fluência. Envolve a aplicação simultânea de calor e pressão para fabricar materiais duros e quebradiços.

O guia definitivo para o forno de sinterização sob pressão a vácuo: benefícios, aplicações e princípio de funcionamento

Descubra as vantagens, as aplicações e o princípio de funcionamento do forno de sinterização por pressão de vácuo. Saiba como a sinterização por vácuo produz peças limpas e brilhantes com uma incrível flexibilidade de design e uma rápida execução, e as suas aplicações no ensino, na investigação científica e na produção. Explore a definição e monitorização precisas dos parâmetros do processo e as vantagens da sinterização sob vácuo e pressão. Descubra como o forno de sinterização por vácuo é perfeito para aplicações de sinterização a temperaturas mais elevadas e para sinterizar materiais extremamente reactivos.

Compreender o método PECVD

O PECVD é um processo de deposição de vapor químico melhorado por plasma que é amplamente utilizado na produção de películas finas para várias aplicações.

Estudo comparativo das técnicas de evaporação e de pulverização catódica na deposição de películas finas

As duas técnicas mais comuns utilizadas para a deposição de películas finas são a evaporação e a pulverização catódica.

Os últimos avanços nos fornos de sinterização de zircónio para aplicações dentárias

Os fornos de sinterização de zircónio são concebidos para dar aos profissionais de medicina dentária a capacidade de criar restaurações dentárias com o mais elevado nível de precisão e exatidão.