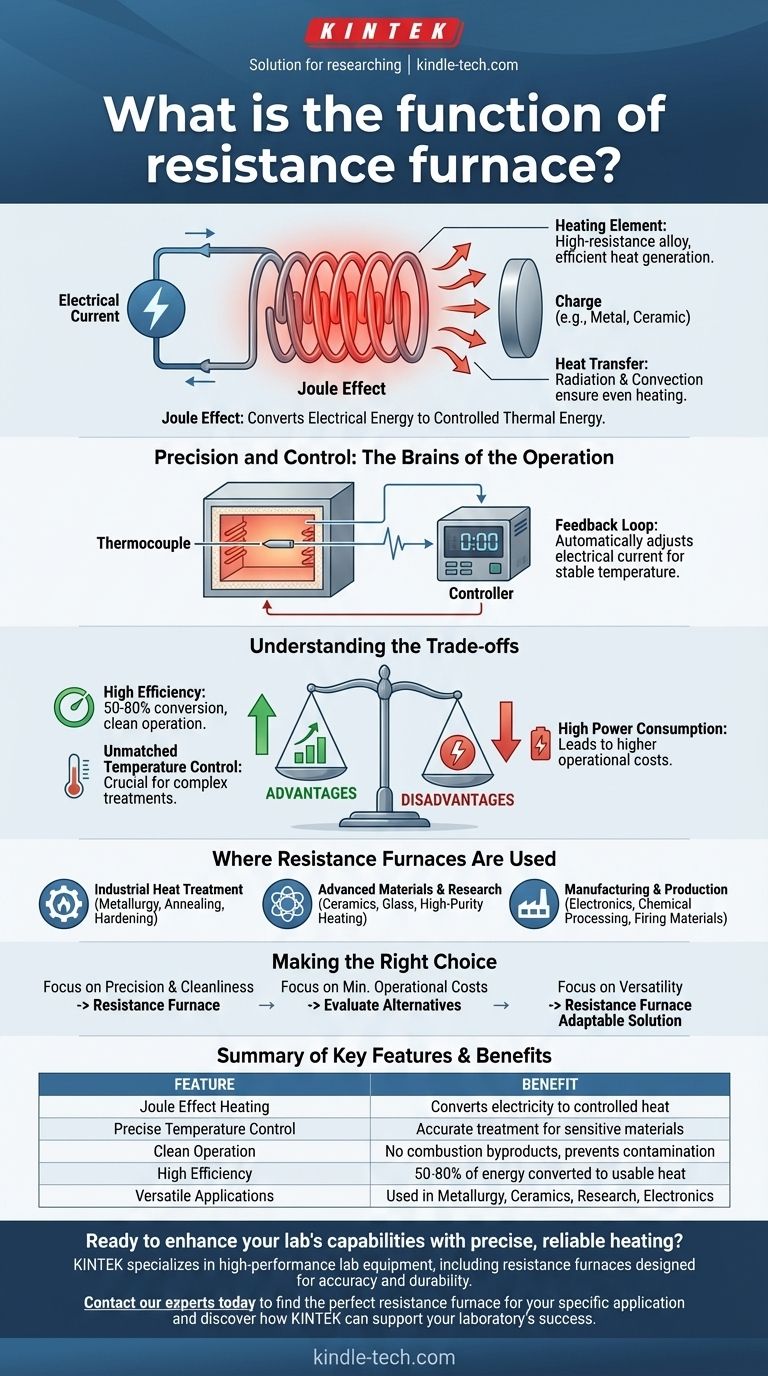

Em sua essência, a função de um forno de resistência é gerar calor ao passar uma corrente elétrica através de um material com alta resistência elétrica. Este princípio, conhecido como efeito Joule, converte energia elétrica em energia térmica controlada. Esse calor é então transferido para uma peça de trabalho para realizar processos industriais como tratamento térmico, teste de materiais ou fabricação.

Um forno de resistência é mais do que um forno simples; é um instrumento de precisão projetado para criar um ambiente de aquecimento limpo e altamente controlável. Sua função principal é fornecer energia térmica precisa para aplicações onde a precisão e a consistência da temperatura são críticas.

O Princípio Fundamental: Como Funciona um Forno de Resistência

Um forno de resistência opera em um princípio elétrico simples, mas poderoso. Entender esse mecanismo é fundamental para apreciar seu papel na indústria moderna.

O Efeito Joule: Convertendo Eletricidade em Calor

Toda a função é baseada no aquecimento Joule. Quando uma corrente elétrica flui através de um condutor, ela encontra resistência. Essa oposição ao fluxo de eletricidade força a energia elétrica a se converter em energia térmica.

O Elemento de Aquecimento

O forno utiliza componentes especializados chamados elementos de aquecimento, ou resistores. Estes são tipicamente feitos de ligas resistentes a altas temperaturas projetadas para gerar calor de forma eficiente sem se degradar.

Mecanismos de Transferência de Calor

Uma vez que os elementos de aquecimento estão quentes, eles transferem sua energia térmica para o material dentro do forno (a "carga"). Isso ocorre principalmente através de dois métodos: radiação e convecção, garantindo que a peça de trabalho seja aquecida uniformemente.

Precisão e Controle: O Cérebro da Operação

A característica definidora de um forno de resistência moderno é sua capacidade de gerenciar a temperatura com precisão. Esse controle é o que o torna adequado para aplicações exigentes.

Detecção da Temperatura

Um termopar atua como o nervo do forno. É um sensor que mede com precisão a temperatura dentro da câmara do forno e envia essa informação como um sinal elétrico.

O Papel do Controlador

Este sinal é enviado a um controlador, que compara a temperatura real com o ponto de ajuste desejado ou curva de temperatura.

Alcançando o Ajuste Automático

Se a temperatura se desviar do ponto de ajuste, o controlador ajusta automaticamente a quantidade de corrente elétrica que flui para os elementos de aquecimento. Esse loop de feedback permite um gerenciamento de temperatura incrivelmente estável e preciso.

Entendendo as Compensações

Como qualquer tecnologia, os fornos de resistência têm vantagens e limitações distintas que determinam sua adequação para uma determinada tarefa.

A Vantagem: Alta Eficiência e Operação Limpa

Os fornos de resistência são altamente eficientes, convertendo entre 50% e 80% da energia elétrica diretamente em calor utilizável. Eles não produzem subprodutos de combustão, resultando em um ambiente de trabalho limpo e prevenindo a contaminação do material aquecido.

A Vantagem: Controle de Temperatura Inigualável

O sistema de controle sofisticado permite uma precisão excepcional. Isso é crucial para tratamentos térmicos complexos ou ao trabalhar com materiais sensíveis que possuem janelas de processamento estreitas.

A Desvantagem: Alto Consumo de Energia

A principal desvantagem é a sua dependência da eletricidade, o que pode levar a altos custos operacionais. Seu consumo significativo de energia é um fator crítico a ser considerado em aplicações industriais de grande escala.

Onde os Fornos de Resistência São Usados

A combinação de precisão, limpeza e versatilidade torna os fornos de resistência ferramentas essenciais em uma ampla gama de indústrias.

Tratamento Térmico Industrial

São amplamente utilizados em metalurgia para processos como recozimento, têmpera e revenimento de metais, onde perfis de temperatura precisos são necessários para alcançar propriedades específicas do material.

Materiais Avançados e Pesquisa

Em laboratórios e fabricação especializada, são usados para desenvolver e processar cerâmicas, vidro, refratários e outros materiais avançados que exigem aquecimento de alta pureza.

Manufatura e Produção

Os fornos de resistência são parte integrante da produção de componentes eletrônicos, processamento químico e da queima de materiais de construção onde a qualidade consistente é primordial.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de aquecimento correta depende inteiramente das prioridades do seu processo.

- Se o seu foco principal é precisão e limpeza do processo: Um forno de resistência é a escolha ideal devido ao seu controle superior de temperatura e à ausência de subprodutos de combustão.

- Se o seu foco principal é minimizar os custos operacionais de energia: O alto consumo de energia é uma consideração chave, e você pode precisar avaliar alternativas se a precisão do processo for menos crítica.

- Se o seu foco principal é versatilidade: A ampla aplicabilidade dos fornos de resistência em metalurgia, cerâmica, pesquisa e pesquisa os torna uma solução altamente adaptável para diversas necessidades de aquecimento.

Em última análise, um forno de resistência fornece uma combinação poderosa de controle e eficiência para qualquer processo que exija energia térmica precisa.

Tabela de Resumo:

| Característica | Benefício |

|---|---|

| Aquecimento por Efeito Joule | Converte eletricidade diretamente em energia térmica controlada. |

| Controle Preciso de Temperatura | Permite tratamento térmico preciso para materiais sensíveis. |

| Operação Limpa | Sem subprodutos de combustão, prevenindo contaminação do material. |

| Alta Eficiência | 50-80% da energia elétrica é convertida em calor utilizável. |

| Aplicações Versáteis | Usado em metalurgia, cerâmica, pesquisa e fabricação de eletrônicos. |

Pronto para aprimorar as capacidades do seu laboratório com aquecimento preciso e confiável?

A KINTEK é especializada em equipamentos de laboratório de alto desempenho, incluindo fornos de resistência projetados para precisão e durabilidade. Se você atua em ciência dos materiais, controle de qualidade ou P&D, nossas soluções garantem que seus processos térmicos sejam eficientes e livres de contaminação.

Entre em contato com nossos especialistas hoje mesmo para encontrar o forno de resistência perfeito para sua aplicação específica e descubra como a KINTEK pode apoiar o sucesso do seu laboratório.

Guia Visual

Produtos relacionados

- Fornalha Vertical de Tubo Laboratorial

- Forno de Tubo de Quartzo para Processamento Térmico Rápido (RTP) de Laboratório

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

As pessoas também perguntam

- Por que o aquecimento aumenta a temperatura? Compreendendo a Dança Molecular da Transferência de Energia

- Como limpar um forno tubular de quartzo? Previna a Contaminação e Prolongue a Vida Útil do Tubo

- Qual é a diferença entre um forno de fluxo ascendente e um forno horizontal? Encontre o ajuste perfeito para o layout da sua casa

- O que é o aquecimento por tubos de quartzo?Descubra os seus benefícios e aplicações

- O que é um forno tubular vertical? Aproveite a Gravidade para Uniformidade Superior e Controle de Processo