Em sua essência, a deposição química de vapor (CVD) a vácuo é um processo sofisticado para construir filmes sólidos de alto desempenho e alta pureza a partir de um gás. Envolve a introdução de gases reativos específicos, conhecidos como precursores, em uma câmara de vácuo. Esses gases reagem e se decompõem em uma superfície aquecida (o substrato), depositando um revestimento extremamente fino e uniforme do material desejado.

O vácuo não é um elemento passivo; é o facilitador crítico. Ao remover ar, umidade e outros contaminantes, o vácuo cria um ambiente ultralimpo que evita a contaminação e permite que ocorram as reações químicas precisas necessárias para a deposição de filmes de alta qualidade.

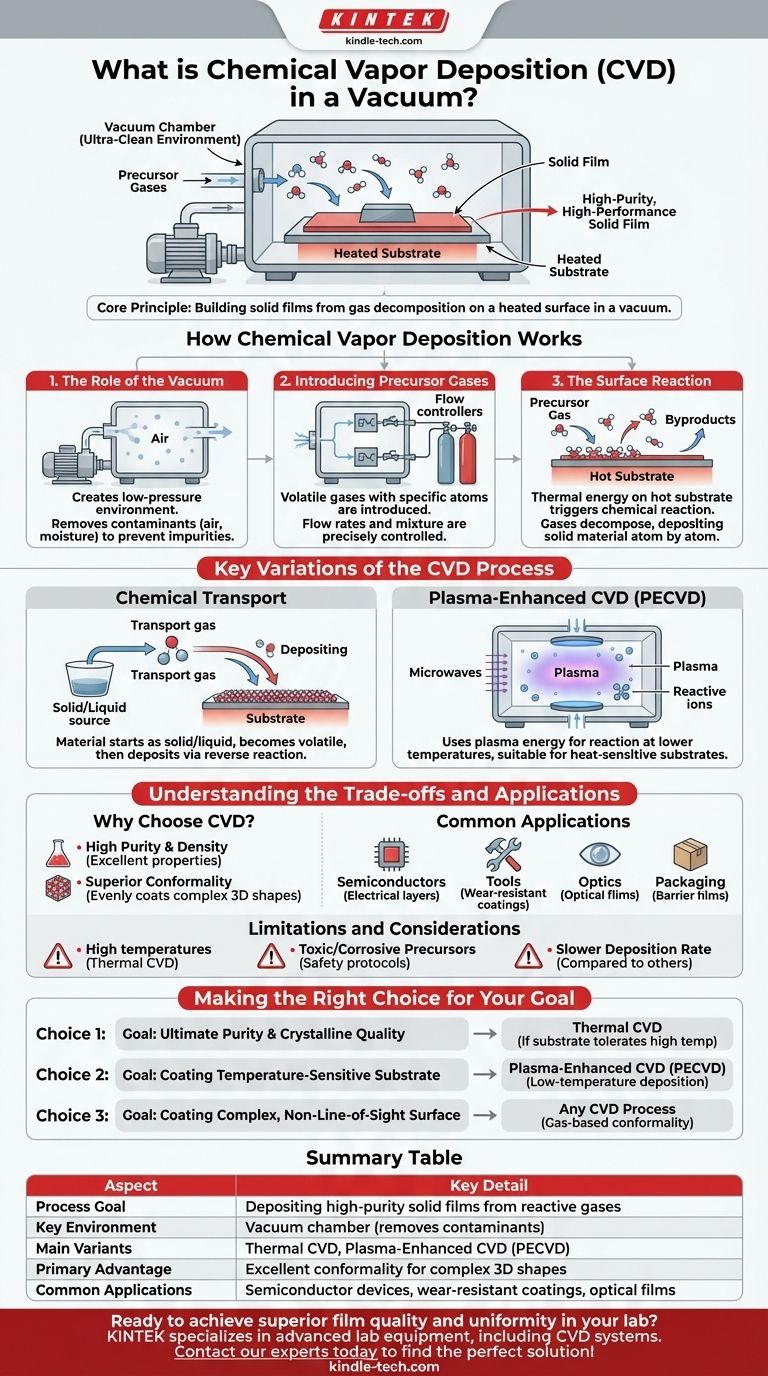

Como Funciona a Deposição Química de Vapor

O processo de CVD pode ser dividido em três estágios fundamentais, todos dependentes do ambiente de vácuo cuidadosamente controlado.

O Papel do Vácuo

O primeiro passo é criar um vácuo dentro de uma câmara de reação. Isso remove gases atmosféricos indesejados que poderiam reagir com os precursores e causar impurezas no filme final.

Este ambiente controlado e de baixa pressão é essencial para garantir a pureza e as propriedades desejadas do revestimento depositado.

Introdução dos Gases Precursores

Uma vez que a câmara está sob vácuo, um ou mais gases precursores voláteis são introduzidos. Esses gases contêm os átomos específicos que formarão o filme sólido final.

As taxas de fluxo e a mistura desses gases são controladas com precisão para determinar a composição final do revestimento.

A Reação de Superfície

A peça a ser revestida, ou substrato, é aquecida a uma temperatura específica. Quando os gases precursores entram em contato com esta superfície quente, a energia térmica desencadeia uma reação química.

Os gases se decompõem, depositando o material sólido desejado no substrato átomo por átomo. Os subprodutos gasosos da reação são então bombeados para fora da câmara.

Principais Variações do Processo de CVD

Embora o princípio básico permaneça o mesmo, diferentes métodos podem ser usados para iniciar e controlar a reação química, cada um adequado para diferentes materiais e aplicações.

Transporte Químico

Em alguns métodos, o material a ser depositado começa como sólido ou líquido. Ele reage com um gás transportador em uma parte da câmara para se tornar volátil.

Este novo gás é então transportado para o substrato, onde uma reação reversa, frequentemente desencadeada por uma temperatura diferente, faz com que o material desejado se deposite da fase gasosa.

CVD Assistida por Plasma (PECVD)

Em vez de depender apenas de altas temperaturas, este método usa uma fonte de energia, como micro-ondas, para gerar plasma dentro da câmara.

Este plasma é um gás energizado contendo íons e fragmentos moleculares altamente reativos. Essas espécies reativas permitem que a reação de deposição ocorra em temperaturas muito mais baixas, tornando-a adequada para substratos sensíveis ao calor, como plásticos.

Compreendendo as Compensações e Aplicações

CVD é uma técnica poderosa, mas especializada. Entender suas vantagens e onde ela é aplicada é fundamental para apreciar seu valor.

Por Que Escolher CVD?

A principal vantagem da CVD é sua capacidade de produzir revestimentos altamente puros, densos e uniformes.

Como a deposição ocorre a partir de uma fase gasosa, o processo tem excelente conformidade. Isso significa que ele pode revestir uniformemente formas complexas e tridimensionais e superfícies internas intrincadas, o que é difícil para métodos de deposição por linha de visão.

Aplicações Comuns

CVD é um processo em escala industrial usado para criar filmes com propriedades funcionais específicas.

Estas incluem revestimentos resistentes ao desgaste e protetores contra corrosão para ferramentas, filmes ópticos para lentes, camadas eletricamente condutoras para células solares e dispositivos semicondutores, e filmes de barreira para embalagens.

Limitações e Considerações

A CVD térmica tradicional frequentemente requer temperaturas muito altas, o que pode danificar certos materiais de substrato. Embora a PECVD resolva isso, ela adiciona complexidade ao equipamento.

Além disso, os produtos químicos precursores podem ser caros, tóxicos ou corrosivos, exigindo manuseio cuidadoso e protocolos de segurança. A taxa de deposição também pode ser mais lenta do que algumas outras tecnologias de revestimento.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo de deposição correto depende inteiramente do material que você precisa depositar e do substrato com o qual está trabalhando.

- Se seu foco principal é a pureza máxima e qualidade cristalina: A CVD térmica tradicional é frequentemente a escolha superior, desde que seu substrato possa suportar altas temperaturas.

- Se seu foco principal é revestir um substrato sensível à temperatura: A CVD Assistida por Plasma (PECVD) é a abordagem necessária, pois permite a deposição de alta qualidade em temperaturas muito mais baixas.

- Se seu foco principal é revestir uma superfície complexa, que não seja de linha de visão: A natureza gasosa de qualquer processo de CVD fornece a excelente conformidade necessária para um revestimento uniforme.

Em última análise, a deposição química de vapor oferece controle incomparável sobre a síntese de materiais no nível atômico, possibilitando a criação de superfícies funcionais avançadas.

Tabela Resumo:

| Aspecto | Detalhe Principal |

|---|---|

| Objetivo do Processo | Depositar filmes sólidos de alta pureza a partir de gases reativos |

| Ambiente Chave | Câmara de vácuo (remove contaminantes) |

| Principais Variantes | CVD Térmica, CVD Assistida por Plasma (PECVD) |

| Vantagem Principal | Excelente conformidade para formas 3D complexas |

| Aplicações Comuns | Dispositivos semicondutores, revestimentos resistentes ao desgaste, filmes ópticos |

Pronto para alcançar qualidade e uniformidade de filme superiores no seu laboratório? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas de CVD, para ajudá-lo a criar revestimentos de alta pureza para semicondutores, óticas e muito mais. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução perfeita para suas necessidades de deposição!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação