Em sua essência, a diferença entre PECVD e CVD reside na forma como cada processo fornece a energia necessária para a deposição de filme fino. A Deposição Química a Vapor (CVD) convencional usa alta energia térmica — calor — para iniciar reações químicas, tipicamente exigindo temperaturas de 600°C a mais de 800°C. Em nítido contraste, a Deposição Química a Vapor Assistida por Plasma (PECVD) usa um campo de plasma energizado para decompor os gases precursores, permitindo que o processo ocorra em temperaturas muito mais baixas, geralmente da temperatura ambiente a 350°C.

A escolha entre CVD e PECVD não é apenas uma questão de temperatura; é uma decisão fundamental sobre as propriedades do filme resultante. O processo térmico do CVD é regido pelo equilíbrio, enquanto o processo de plasma do PECVD cria filmes únicos, de não equilíbrio, que são frequentemente estruturalmente diferentes.

A Diferença Fundamental: Fonte de Energia

O método usado para ativar a reação química dita todo o processo, desde a temperatura necessária até os tipos de materiais que você pode criar.

Como Funciona o CVD Térmico

Em um processo CVD tradicional, os gases precursores são introduzidos em uma câmara onde o substrato é aquecido a temperaturas muito altas.

Esse calor intenso fornece a energia térmica necessária para quebrar as ligações químicas das moléculas de gás. As espécies reativas resultantes se depositam então no substrato quente, formando um filme fino sólido.

Como Funciona o PECVD

O PECVD substitui o calor extremo pelo plasma. Neste processo, um campo eletromagnético (tipicamente de radiofrequência) é aplicado ao gás precursor sob baixa pressão.

Este campo energiza o gás em um plasma, um estado da matéria contendo elétrons de alta energia. Esses elétrons colidem com as moléculas de gás, quebrando-as em íons e radicais reativos sem a necessidade de altas temperaturas. Essas espécies reativas se depositam então no substrato muito mais frio.

Por Que Isso Importa para o Substrato

A consequência mais imediata dessa diferença é a compatibilidade com o substrato.

As altas temperaturas do CVD térmico limitam seu uso a materiais que podem suportar o calor, como wafers de silício ou cerâmicas. A natureza de baixa temperatura do PECVD o torna ideal para revestir substratos sensíveis à temperatura, como polímeros, plásticos e componentes eletrônicos complexos que seriam danificados ou destruídos por um processo térmico.

O Impacto nas Propriedades do Filme

A fonte de energia não apenas muda a temperatura; ela altera fundamentalmente a química da deposição e, portanto, as características do filme final.

Reações de Equilíbrio vs. Não Equilíbrio

O CVD térmico opera mais próximo do equilíbrio termodinâmico. As reações são impulsionadas pelo calor de maneira relativamente controlada, resultando frequentemente em filmes altamente ordenados, densos e puros com uma estrutura cristalina ou policristalina.

A Exclusividade dos Filmes PECVD

O PECVD opera em um estado de não equilíbrio. O plasma de alta energia bombardeia as moléculas de gás indiscriminadamente, criando uma ampla gama de espécies reativas.

Isso permite a formação de composições de filme exclusivas, como materiais amorfos (não cristalinos), que não são limitadas pela cinética de equilíbrio. Por exemplo, o PECVD é um método padrão para depositar filmes de silício amorfo (a-Si:H) e nitreto de silício (SiNx), cujas propriedades são críticas para células solares e microeletrônica.

Compreendendo as Trocas Práticas

A escolha de um método de deposição envolve equilibrar as vantagens do processo com as desvantagens potenciais relacionadas à sua aplicação específica.

Vantagem: Temperatura e Versatilidade

A principal vantagem do PECVD é sua operação em baixa temperatura. Isso expande enormemente a gama de materiais que podem ser revestidos, proporcionando flexibilidade de projeto e fabricação que é impossível com o CVD de alta temperatura.

Vantagem: Taxa de Deposição

Ao usar plasma para ativar os reagentes, o PECVD pode frequentemente atingir taxas de deposição mais altas em temperaturas mais baixas em comparação com o CVD térmico, tornando-o um processo mais eficiente para muitas aplicações industriais.

Consideração: Qualidade e Estrutura do Filme

Embora excelente para filmes amorfos, o PECVD pode não ser a melhor escolha se o objetivo for uma camada cristalina ou epitaxil de alta pureza. O ambiente controlado de alta temperatura do CVD térmico é frequentemente superior para produzir filmes com uma estrutura cristalina mais perfeita e níveis mais baixos de impurezas.

Consideração: Complexidade do Processo

Um sistema PECVD é inerentemente mais complexo do que um reator CVD térmico básico. Ele requer equipamentos adicionais, incluindo geradores de energia de RF e redes de casamento de impedância para criar e sustentar o plasma. Isso pode aumentar o custo inicial e os requisitos de manutenção do equipamento.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha depende inteiramente do material que você está revestindo e das propriedades que você precisa no filme final.

- Se seu foco principal são filmes cristalinos de alta pureza em um substrato resistente ao calor: O CVD térmico é frequentemente o método superior devido ao seu processo de deposição controlado e baseado em equilíbrio.

- Se seu foco principal é revestir materiais sensíveis à temperatura, como polímeros ou eletrônicos montados: O PECVD é a escolha necessária porque sua operação em baixa temperatura evita danos ao substrato.

- Se seu foco principal é criar filmes amorfos exclusivos ou atingir altas taxas de deposição para rendimento industrial: O PECVD oferece vantagens distintas ao permitir reações de não equilíbrio que formam materiais e alcançam eficiências que não são possíveis com métodos térmicos.

Compreender essa diferença central na ativação da energia permite que você selecione o processo que se alinha não apenas com seu substrato, mas com as propriedades fundamentais do material que você precisa alcançar.

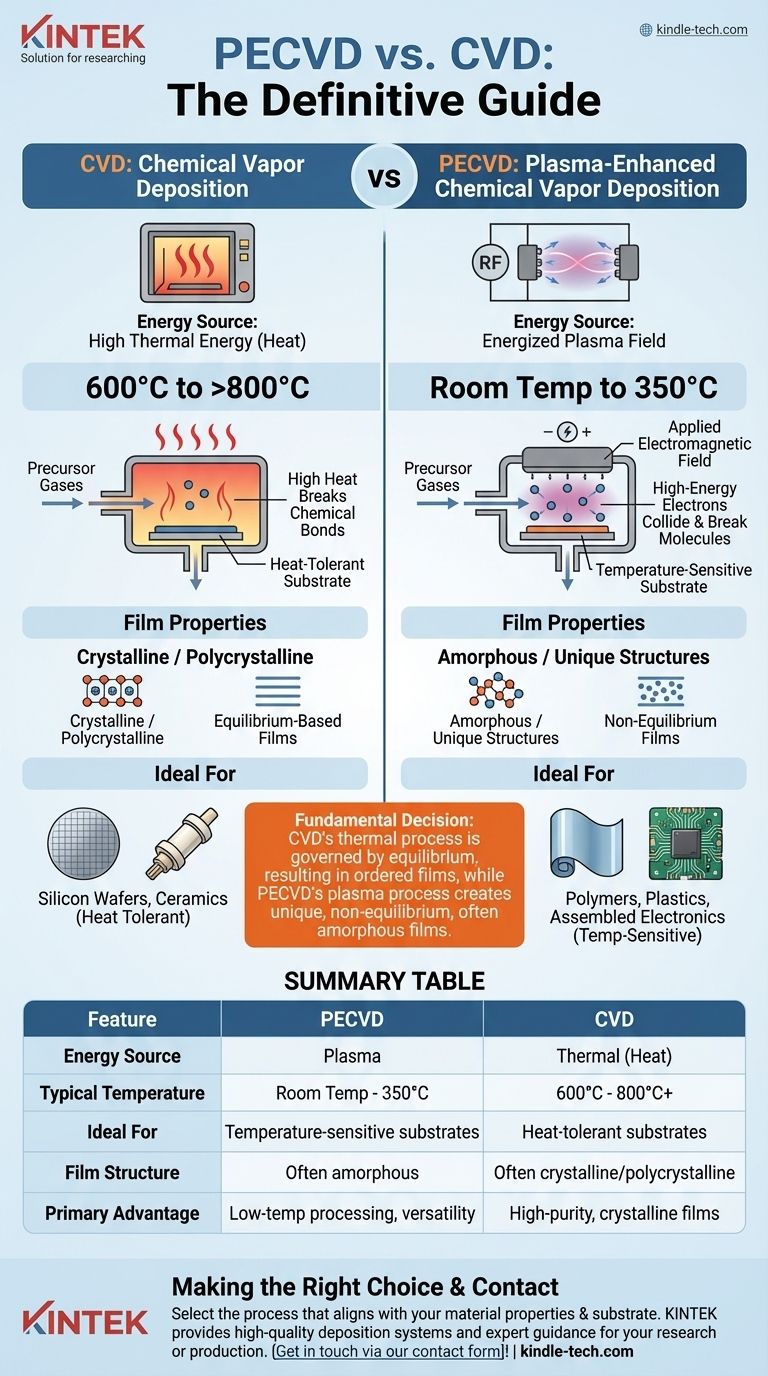

Tabela de Resumo:

| Característica | PECVD | CVD |

|---|---|---|

| Fonte de Energia | Plasma | Térmica (Calor) |

| Temperatura Típica | Temperatura Ambiente - 350°C | 600°C - 800°C+ |

| Ideal Para | Substratos sensíveis à temperatura (polímeros, eletrônicos) | Substratos resistentes ao calor (silício, cerâmicas) |

| Estrutura do Filme | Frequentemente amorfa (ex: a-Si:H) | Frequentemente cristalina/policristalina |

| Vantagem Principal | Processamento em baixa temperatura, versatilidade | Filmes cristalinos de alta pureza e alta qualidade |

Pronto para selecionar o processo de deposição ideal para sua pesquisa ou produção?

A escolha entre PECVD e CVD é fundamental para alcançar as propriedades de filme desejadas e proteger seus substratos. A KINTEK é especializada em fornecer equipamentos de laboratório de alta qualidade, incluindo sistemas de deposição, para atender às suas necessidades específicas de aplicação. Nossos especialistas podem ajudá-lo a navegar nessas decisões técnicas para otimizar seus resultados.

Entre em contato conosco hoje para discutir seu projeto e descobrir como nossas soluções podem aprimorar as capacidades do seu laboratório. Entre em contato através do nosso formulário de contato!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Crisol e Barco de Evaporação de Cobre Livre de Oxigênio para Revestimento por Evaporação de Feixe de Elétrons

As pessoas também perguntam

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD