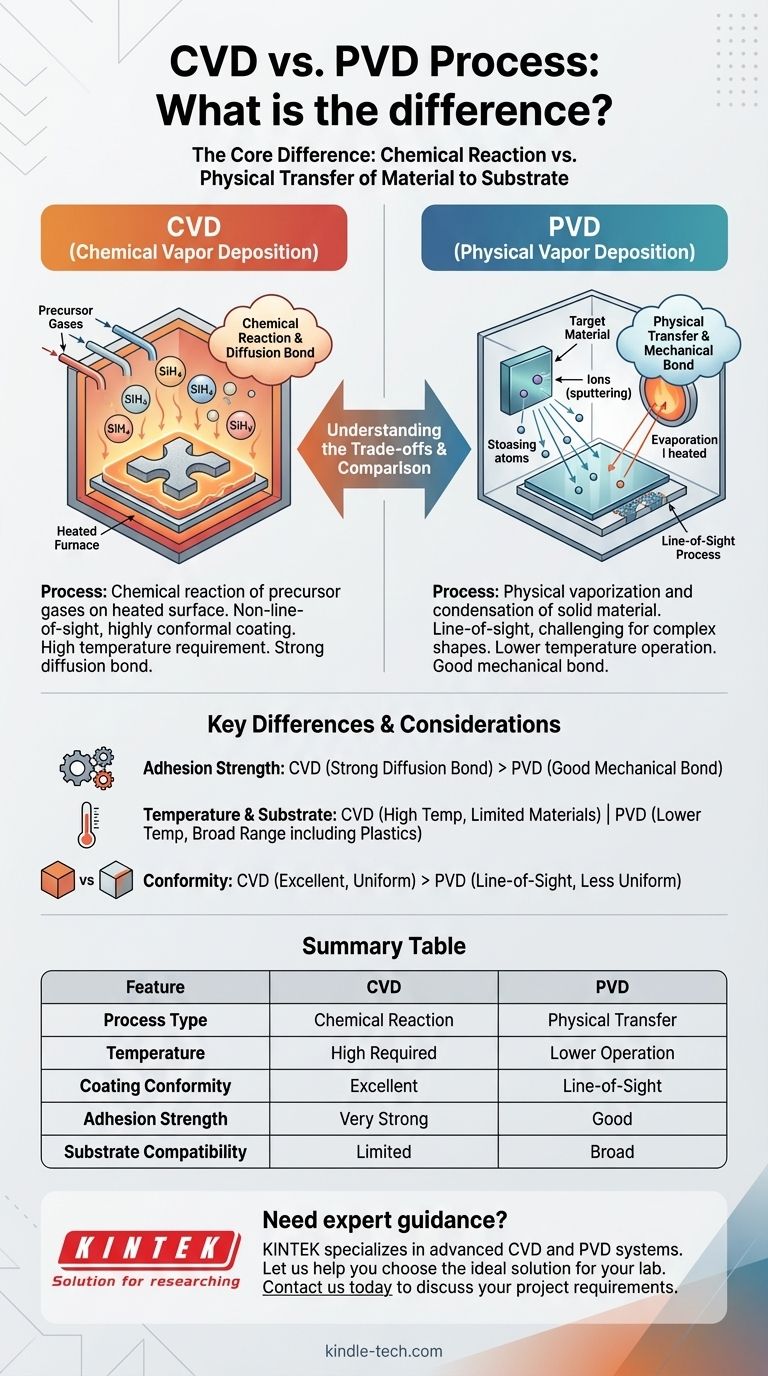

Em sua essência, a diferença entre a Deposição Química a Vapor (CVD) e a Deposição Física a Vapor (PVD) reside na forma como o material de revestimento atinge o substrato. A CVD utiliza uma reação química entre gases precursores na superfície do substrato para formar uma película, enquanto a PVD transfere fisicamente o material de uma fonte sólida para o substrato através de vácuo.

A decisão central entre CVD e PVD depende de uma compensação fundamental: a CVD oferece um revestimento altamente conforme e fortemente ligado, mas requer altas temperaturas, enquanto a PVD opera em temperaturas mais baixas, adequadas para mais materiais, mas é um processo de linha de visão.

O Processo Fundamental: Químico vs. Físico

Compreender como cada método deposita uma película fina é o primeiro passo para selecionar o processo certo para sua aplicação. Os próprios nomes revelam a distinção central.

Como a CVD Funciona: Uma Reação Química

Na Deposição Química a Vapor, gases precursores voláteis são introduzidos em uma câmara de reação. Esses gases se decompõem e reagem na superfície do substrato aquecido, formando uma película sólida e fina.

A chave é a própria reação química. Este processo cria uma ligação do tipo difusão entre o revestimento e o substrato, resultando em uma adesão excepcionalmente forte.

Como a PVD Funciona: Uma Transferência Física

A Deposição Física a Vapor é um processo mecânico. Um material de fonte sólida (o "alvo") é vaporizado dentro de uma câmara de vácuo, tipicamente por métodos como pulverização catódica ou evaporação.

Esses átomos vaporizados então viajam em linha reta através do vácuo e se condensam no substrato, formando o revestimento. É uma transferência física, não química.

Principais Diferenças na Aplicação e Resultado

As diferenças nos processos subjacentes levam a variações significativas no desempenho, aplicação e compatibilidade de materiais.

Conformidade do Revestimento

A CVD não é um processo de linha de visão. Os gases precursores podem fluir ao redor e para dentro de geometrias complexas, resultando em uma espessura de revestimento altamente uniforme e consistente, mesmo em formas intrincadas.

A PVD é um processo de linha de visão. O material vaporizado viaja em linha reta, o que pode dificultar o revestimento uniforme de superfícies complexas com reentrâncias ou áreas ocultas.

Requisitos de Temperatura

A CVD geralmente requer temperaturas de processamento muito altas para impulsionar as reações químicas necessárias. Isso pode limitar seu uso a substratos que podem suportar calor significativo sem deformar ou degradar.

A PVD opera em temperaturas muito mais baixas sob vácuo. Isso a torna uma opção muito mais versátil para materiais sensíveis à temperatura, como plásticos, certas ligas e outros substratos avançados.

Adesão e Força de Ligação

A ligação química inerente ao processo CVD tipicamente cria uma ligação mais forte e durável com o substrato em comparação com a PVD.

Embora a PVD forneça excelente adesão, a ligação é principalmente mecânica e pode ser menos robusta do que a ligação por difusão formada pela CVD.

Compreendendo as Compensações

Nenhum dos processos é universalmente superior. A escolha ideal depende inteiramente das prioridades do seu projeto específico.

Compatibilidade do Substrato

A limitação mais significativa da CVD é seu alto requisito de calor, que imediatamente desqualifica muitos materiais sensíveis à temperatura.

A operação em baixa temperatura da PVD oferece uma gama muito mais ampla de substratos compatíveis, tornando-a a escolha padrão para muitas aplicações modernas.

Complexidade e Segurança do Processo

A CVD pode ser um processo complexo envolvendo produtos químicos tóxicos, corrosivos ou inflamáveis. Isso requer protocolos de segurança significativos e manuseio especializado.

A PVD é geralmente considerada um processo mais seguro, pois não envolve tipicamente gases precursores prejudiciais, embora o manuseio adequado da câmara de vácuo ainda seja crítico.

Custo e Automação

Os sistemas PVD frequentemente exigem equipamentos mais especializados e caros, o que pode levar a custos iniciais mais altos do que algumas configurações de CVD.

No entanto, o processo PVD pode ser frequentemente mais facilmente automatizado, o que pode ser uma vantagem para ambientes de produção de alto volume.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o método correto, você deve alinhar as características do processo com suas necessidades operacionais e propriedades de revestimento desejadas.

- Se o seu foco principal é máxima adesão e revestimento uniforme em formas complexas: A CVD é a escolha superior, mas apenas se o seu substrato puder tolerar as altas temperaturas de processamento.

- Se o seu foco principal é revestir um material sensível à temperatura: A PVD é a opção necessária e mais versátil devido aos seus requisitos de temperatura significativamente mais baixos.

- Se o seu foco principal é a segurança do processo e um fluxo de trabalho mais simples: A PVD geralmente oferece um processo mais seguro e direto, evitando precursores químicos perigosos.

Em última análise, escolher o método de deposição certo requer uma compreensão clara das limitações do seu material e dos seus objetivos de desempenho.

Tabela Resumo:

| Característica | CVD (Deposição Química a Vapor) | PVD (Deposição Física a Vapor) |

|---|---|---|

| Tipo de Processo | Reação química de gases | Transferência física de material |

| Temperatura | Alta temperatura necessária | Operação em baixa temperatura |

| Conformidade do Revestimento | Excelente, sem linha de visão | Linha de visão, menos uniforme em formas complexas |

| Força de Adesão | Muito forte (ligação por difusão) | Boa (ligação mecânica) |

| Compatibilidade do Substrato | Limitado a materiais de alta temperatura | Ampla, incluindo materiais sensíveis à temperatura |

Precisa de orientação especializada na seleção do processo de deposição certo para a aplicação específica do seu laboratório? A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade, incluindo sistemas avançados de CVD e PVD. Nossa equipe pode ajudá-lo a escolher a solução ideal para aprimorar o desempenho do revestimento, melhorar a eficiência e garantir a compatibilidade com seus materiais. Entre em contato conosco hoje para discutir os requisitos do seu projeto e descobrir como nossa experiência pode beneficiar sua pesquisa ou fluxo de trabalho de produção!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura

- Quais são os exemplos do método CVD? Descubra as Aplicações Versáteis da Deposição Química de Vapor

- Por que o PECVD é melhor que o CVD? Obtenha Deposição Superior de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos