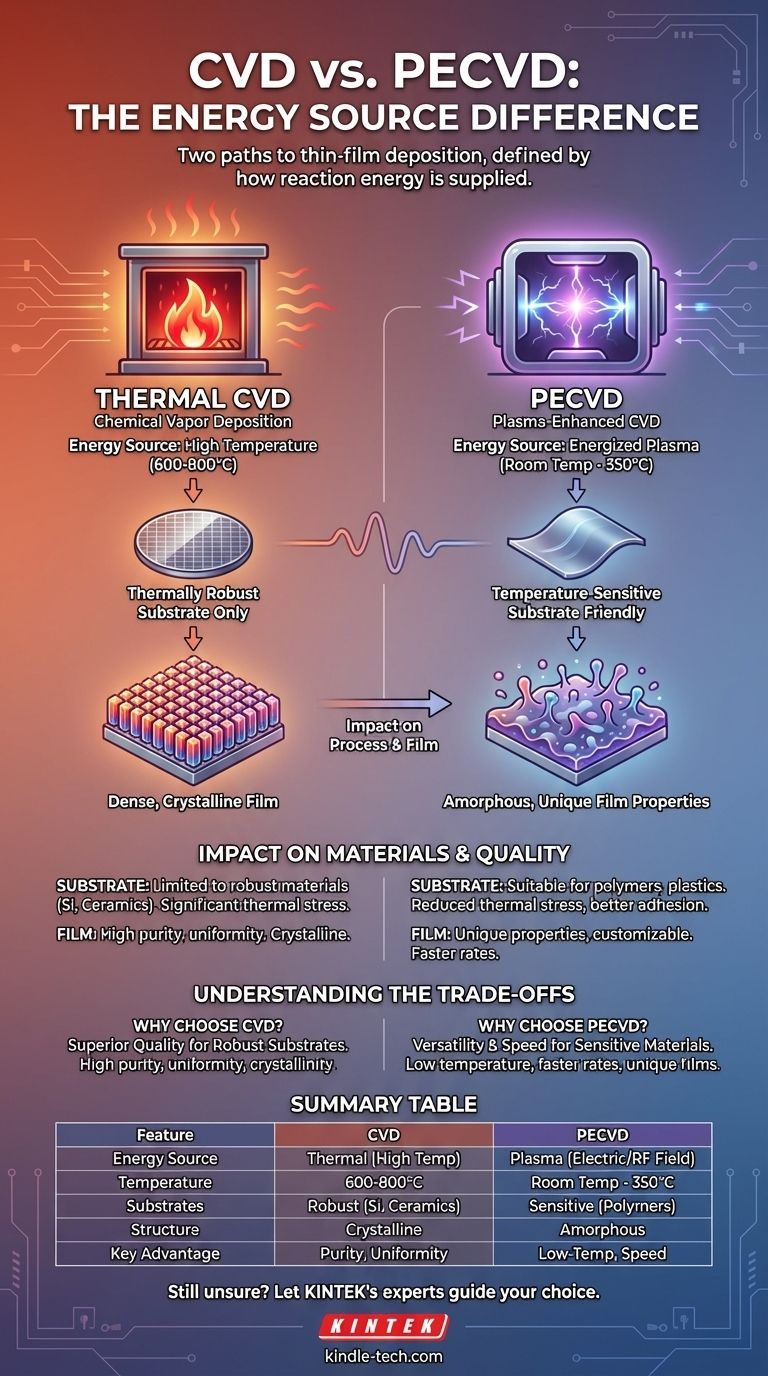

A diferença fundamental entre Deposição Química de Vapor (CVD) e Deposição Química de Vapor Assistida por Plasma (PECVD) é a fonte de energia usada para impulsionar a reação de formação do filme. O CVD convencional usa altas temperaturas (tipicamente 600-800°C) para decompor termicamente as moléculas de gás. Em contraste, o PECVD usa um plasma energizado para quebrar as moléculas de gás, permitindo que o processo ocorra em temperaturas muito mais baixas (temperatura ambiente a 350°C).

A escolha entre CVD e PECVD não é sobre qual é universalmente "melhor", mas sim qual é apropriado para o seu substrato específico e as propriedades de filme desejadas. A distinção central reside no uso de energia térmica versus energia de plasma, uma escolha que dita tudo, desde a compatibilidade do material até a estrutura final do filme.

Como a Energia Determina o Processo

O método de fornecimento de energia é o fator central que diferencia essas duas poderosas técnicas de deposição de filme fino. Essa escolha tem consequências significativas posteriores para o processo e seu resultado.

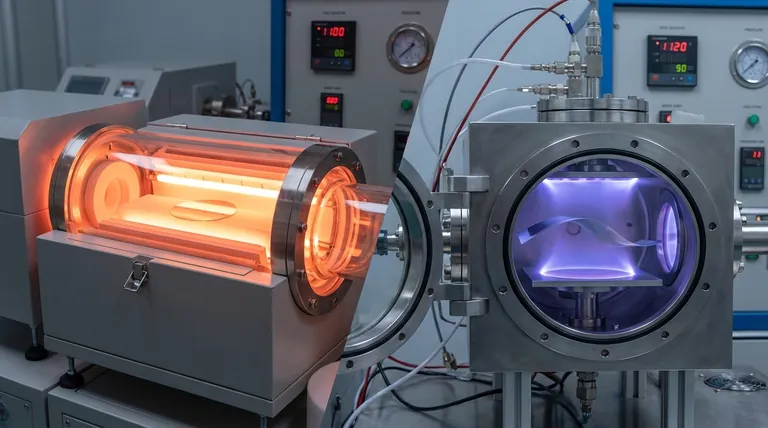

CVD Térmico: O "Forno" de Alta Temperatura

Em um processo CVD convencional, os gases precursores são introduzidos em uma câmara onde o substrato é aquecido a temperaturas muito altas. Essa energia térmica age como um forno, fornecendo a energia de ativação necessária para quebrar as ligações químicas e iniciar uma reação na superfície do substrato, depositando um filme sólido.

Essa dependência do calor significa que o próprio substrato deve ser capaz de suportar temperaturas extremas sem se degradar, derreter ou deformar.

PECVD: O "Catalisador" de Plasma de Baixa Temperatura

O PECVD substitui o calor intenso por plasma. Ao aplicar um forte campo elétrico ou de radiofrequência (RF) ao gás, ele se torna ionizado, criando um plasma repleto de elétrons de alta energia.

Esses elétrons colidem com as moléculas do gás precursor, transferindo sua energia e quebrando as ligações químicas. Isso permite que a reação de deposição prossiga sem exigir que o substrato esteja quente, contornando efetivamente o requisito de alta temperatura do CVD convencional.

O Impacto nos Materiais e na Qualidade do Filme

A diferença entre um processo térmico e um impulsionado por plasma impacta diretamente a seleção de materiais, a estrutura do filme e as propriedades mecânicas.

Compatibilidade do Substrato

Esta é a implicação mais crítica. A natureza de baixa temperatura do PECVD o torna adequado para depositar filmes em materiais sensíveis à temperatura, como plásticos, polímeros e outros substratos orgânicos que seriam destruídos por um processo CVD.

O CVD convencional é, portanto, limitado a substratos termicamente robustos, como wafers de silício, cerâmicas e certos metais.

Estrutura e Propriedades do Filme

Como o plasma do PECVD quebra ligações de forma não seletiva usando elétrons de alta energia, ele pode criar filmes únicos, fora do equilíbrio. Isso geralmente resulta em estruturas amorfas (não cristalinas) com propriedades distintas que não são alcançáveis com métodos térmicos.

O CVD térmico, que depende de uma cinética de equilíbrio mais controlada e impulsionada pelo calor, geralmente produz filmes mais estáveis, densos e frequentemente policristalinos ou cristalinos.

Tensão e Adesão

As altas temperaturas do CVD podem induzir estresse térmico significativo no filme e no substrato à medida que esfriam, o que pode levar a rachaduras ou delaminação.

O processo de baixa temperatura do PECVD reduz drasticamente esse estresse térmico, o que pode levar a uma adesão de filme mais forte e maior estabilidade mecânica, especialmente em materiais com diferentes coeficientes de expansão térmica.

Entendendo as Compensações

Nenhum método é uma solução perfeita para todos os cenários. A escolha envolve equilibrar as vantagens e desvantagens de cada um.

Por Que Escolher CVD?

O CVD convencional é frequentemente preferido quando o substrato pode suportar o calor. O processo lento, impulsionado termicamente, pode resultar em filmes com pureza e uniformidade extremamente altas. Para muitas aplicações na fabricação de semicondutores, a qualidade e a cristalinidade de um filme depositado termicamente são superiores.

As Vantagens do PECVD

O PECVD oferece benefícios operacionais significativos. Ele permite taxas de deposição mais rápidas e geralmente é mais econômico. Sua capacidade de criar propriedades de filme exclusivas (como superfícies hidrofóbicas ou proteção UV) simplesmente alterando a formulação do gás o torna altamente versátil e personalizável.

Desvantagens Potenciais

O ambiente de plasma no PECVD pode, às vezes, levar à incorporação de outros elementos (como hidrogênio de gases precursores) no filme, o que pode ser uma impureza indesejável para certas aplicações eletrônicas de alto desempenho. O equipamento também é geralmente mais complexo devido à necessidade de fontes de alimentação de RF e contenção de plasma.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão depende inteiramente do seu material de substrato, orçamento e das propriedades desejadas do seu filme final.

- Se o seu foco principal é revestir materiais sensíveis ao calor (como polímeros): O PECVD é a única opção viável devido ao seu processo de baixa temperatura.

- Se o seu foco principal é alcançar a mais alta pureza e qualidade cristalina em um substrato robusto (como um wafer de silício): O CVD convencional é frequentemente a escolha superior por seus filmes densos e de alta qualidade.

- Se o seu foco principal é deposição rápida, custo mais baixo ou criação de filmes amorfos exclusivos: O PECVD oferece vantagens significativas em velocidade, eficiência e versatilidade de materiais.

Compreender essa diferença fundamental na fonte de energia permite que você selecione a ferramenta precisa para seu objetivo de engenharia específico.

Tabela Resumo:

| Característica | CVD (Deposição Química de Vapor) | PECVD (Deposição Química de Vapor Assistida por Plasma) |

|---|---|---|

| Fonte de Energia | Térmica (Alta Temperatura) | Plasma (Campo Elétrico/RF) |

| Temperatura Típica | 600-800°C | Temperatura Ambiente - 350°C |

| Compatibilidade do Substrato | Termicamente robusto (ex: silício, cerâmicas) | Sensível à temperatura (ex: polímeros, plásticos) |

| Estrutura Típica do Filme | Densa, Cristalina/Policristalina | Amorfa, Propriedades únicas fora do equilíbrio |

| Vantagem Principal | Alta pureza, uniformidade, qualidade cristalina | Processamento a baixa temperatura, velocidade, versatilidade |

Ainda em dúvida sobre qual método de deposição é o certo para o seu projeto?

A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades precisas de laboratórios e equipes de P&D. Nossos especialistas podem ajudá-lo a navegar pela escolha entre CVD e PECVD para garantir que você alcance as propriedades de filme ideais para seu substrato e aplicação específicos.

Entre em contato com nossa equipe técnica hoje mesmo para discutir suas necessidades e descobrir como nossas soluções podem aprimorar seu processo de pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD