Na Deposição Química de Vapor Assistida por Plasma (PECVD), o gás precursor é o composto químico gasoso ou vaporizado específico introduzido na câmara de reação. Este gás contém os átomos essenciais que formarão o filme fino sólido em um substrato. Ele serve como matéria-prima, ou predecessor químico, que é decomposto pelo plasma para iniciar o processo de deposição.

A função central de um gás precursor é atuar como um meio de transporte, fornecendo os elementos desejados ao substrato em uma forma gasosa estável. A inovação do PECVD é o uso de energia de plasma — e não apenas calor elevado — para quebrar essas moléculas precursoras estáveis, permitindo a deposição de filmes de alta qualidade em temperaturas muito mais baixas.

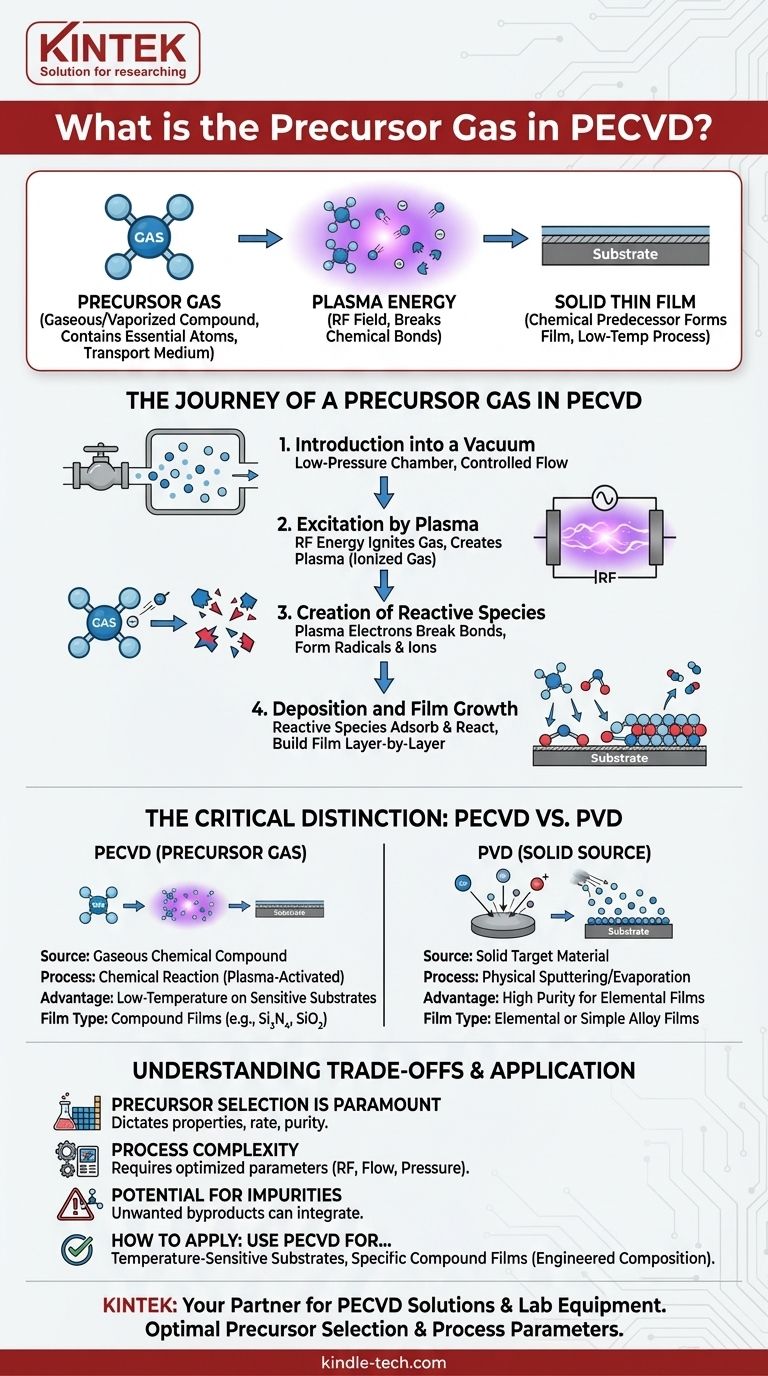

A Jornada de um Gás Precursor no PECVD

Para compreender totalmente o conceito, é essencial entender o papel passo a passo que o precursor desempenha, desde sua introdução na câmara até sua transformação final em um filme sólido.

Passo 1: Introdução em um Vácuo

Um fluxo precisamente controlado de um ou mais gases precursores é introduzido em uma câmara de vácuo de baixa pressão. A escolha do gás é crítica, pois determina diretamente a composição química do filme final.

Passo 2: Excitação pelo Plasma

Um campo elétrico, tipicamente de Radiofrequência (RF), é aplicado através de eletrodos na câmara. Essa energia acende o gás precursor, removendo elétrons de algumas das moléculas de gás e criando um plasma.

Este plasma é um gás ionizado e altamente energético contendo uma mistura de moléculas neutras, radicais livres, íons e elétrons de alta energia.

Passo 3: Criação de Espécies Reativas

Os elétrons de alta energia dentro do plasma colidem com as moléculas estáveis do gás precursor. Essas colisões transferem energia, quebrando as ligações químicas do precursor.

Esta é a etapa chave que distingue o PECVD. Em vez de depender de alta energia térmica (calor) para quebrar as ligações, ele usa energia de plasma. Isso cria fragmentos químicos altamente reativos, conhecidos como radicais e íons.

Passo 4: Deposição e Crescimento do Filme

Essas espécies recém-formadas e altamente reativas se difundem pela câmara e atingem a superfície do substrato.

Ao chegar, elas reagem prontamente com a superfície e entre si, um processo chamado adsorção. À medida que se ligam à superfície, elas constroem o filme fino sólido desejado, camada por camada. Subprodutos químicos indesejados são removidos da câmara pelo sistema de vácuo.

A Distinção Crítica de Outros Métodos

Entender o que torna um "gás precursor" exclusivo deste processo esclarece por que o PECVD é usado para aplicações específicas.

Um Precursor Químico, Não uma Fonte Física

O termo "precursor" significa literalmente "aquele que vem antes" ou "predecessor". O gás em si não é o material final. É um composto estável que sofre uma reação química para se tornar o filme.

Por exemplo, para depositar um filme de nitreto de silício (Si₃N₄), pode-se usar silano (SiH₄) e amônia (NH₃) como gases precursores. O plasma os decompõe, permitindo que os átomos de silício e nitrogênio se recombinem no substrato.

A Diferença Chave do PVD

Este processo químico é fundamentalmente diferente da Deposição Física de Vapor (PVD).

No PVD, o material fonte é um alvo sólido. A energia é usada para remover fisicamente átomos desse alvo (sputtering) ou evaporá-los (evaporação), que então viajam e revestem o substrato. Não há reação química pretendida.

No PECVD, o material fonte é um gás que é quimicamente transformado para criar o filme.

Compreendendo as Compensações

Embora poderoso, o uso de precursores químicos em um ambiente de plasma traz considerações específicas.

A Seleção do Precursor é Fundamental

A escolha do gás precursor dita as propriedades do filme, a taxa de deposição e a pureza. Alguns precursores são mais eficazes, mas podem ser mais perigosos, caros ou difíceis de manusear do que outros.

Complexidade do Processo

Controlar uma reação química baseada em plasma é mais complexo do que um processo puramente térmico ou físico. Fatores como potência de RF, taxas de fluxo de gás, pressão e geometria da câmara devem ser meticulosamente otimizados para obter um filme uniforme e de alta qualidade.

Potencial para Impurezas

Como o PECVD é uma reação química, subprodutos indesejados podem, às vezes, ser incorporados ao filme como impurezas se os parâmetros do processo não forem controlados perfeitamente. Por exemplo, o hidrogênio de um precursor como o silano (SiH₄) pode permanecer em um filme de silício depositado.

Como Aplicar Isso ao Seu Projeto

Sua estratégia de deposição deve ser guiada por seus requisitos de material e limitações do substrato.

- Se seu foco principal for a deposição em substratos sensíveis à temperatura: O PECVD é a escolha superior, pois o plasma fornece a energia de reação sem exigir calor elevado destrutivo.

- Se seu foco principal for depositar um filme elementar puro a partir de uma fonte sólida: O PVD é frequentemente um método mais direto e limpo, pois evita as complexidades das reações químicas em fase gasosa.

- Se seu foco principal for criar um filme composto específico (por exemplo, dióxido de silício, nitreto de silício): O PECVD oferece controle excepcional ao permitir que você misture diferentes gases precursores para projetar com precisão a composição química do filme.

Entender que o gás precursor é um ingrediente reativo, e não apenas uma fonte física, é a chave para dominar o processo PECVD e suas capacidades únicas.

Tabela de Resumo:

| Aspecto | Gás Precursor PECVD | Fonte Sólida PVD |

|---|---|---|

| Forma da Fonte | Composto químico gasoso ou vaporizado | Material alvo sólido |

| Tipo de Processo | Reação química (ativada por plasma) | Sputtering/evaporação física |

| Vantagem Principal | Deposição a baixa temperatura em substratos sensíveis | Alta pureza para filmes elementares |

| Tipo de Filme | Filmes compostos (ex: Si₃N₄, SiO₂) | Filmes elementares ou de ligas simples |

Precisa depositar filmes finos de alta qualidade em substratos sensíveis à temperatura? A KINTEK é especializada em sistemas PECVD e equipamentos de laboratório, oferecendo soluções personalizadas para suas necessidades precisas de material. Nossa experiência garante a seleção ideal de precursores e parâmetros de processo para qualidade e desempenho de filme superiores. Entre em contato com nossos especialistas hoje para discutir como nossas soluções PECVD podem aprimorar sua pesquisa ou processo de produção.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Fornalha de Tubo Laboratorial Multizona

As pessoas também perguntam

- Que tipos específicos de filmes finos são comumente depositados por sistemas PECVD? Materiais e Aplicações Chave Explicados

- Como o equipamento PECVD facilita o crescimento direcional de nanotubos de carbono? Alcance o Alinhamento Vertical de Precisão

- O que é plasma no processo CVD? Redução das Temperaturas de Deposição para Materiais Sensíveis ao Calor

- Quais são as desvantagens do carbono tipo diamante? Principais Restrições de Engenharia a Considerar

- Quais gases são usados no PECVD? Um Guia para Misturas de Gases Funcionais para Deposição de Filmes Finos

- É possível aplicar revestimento DLC em plástico? Alcance resistência a riscos de alto desempenho para suas peças de polímero

- Qual é o fluxo de trabalho do PECVD? Um Guia Passo a Passo para a Deposição de Filmes Finos em Baixa Temperatura

- O que é aprimorado por plasma? Um Guia para Fabricação de Baixa Temperatura e Alta Precisão