Em sua essência, a diferença está na fonte de energia. Enquanto a Deposição Química de Vapor (CVD) convencional usa calor elevado para impulsionar as reações químicas, a Deposição Química de Vapor Assistida por Plasma (PECVD) usa um campo elétrico para criar plasma, que fornece a energia. Essa distinção fundamental permite que o PECVD opere em temperaturas significativamente mais baixas, abrindo uma gama de possibilidades e compensações em comparação com seu equivalente térmico.

A escolha entre PECVD e CVD não é sobre qual é "melhor", mas qual é apropriado para a tarefa. Sua decisão será ditada principalmente pela tolerância ao calor do seu substrato e pelas propriedades específicas do filme que você precisa alcançar.

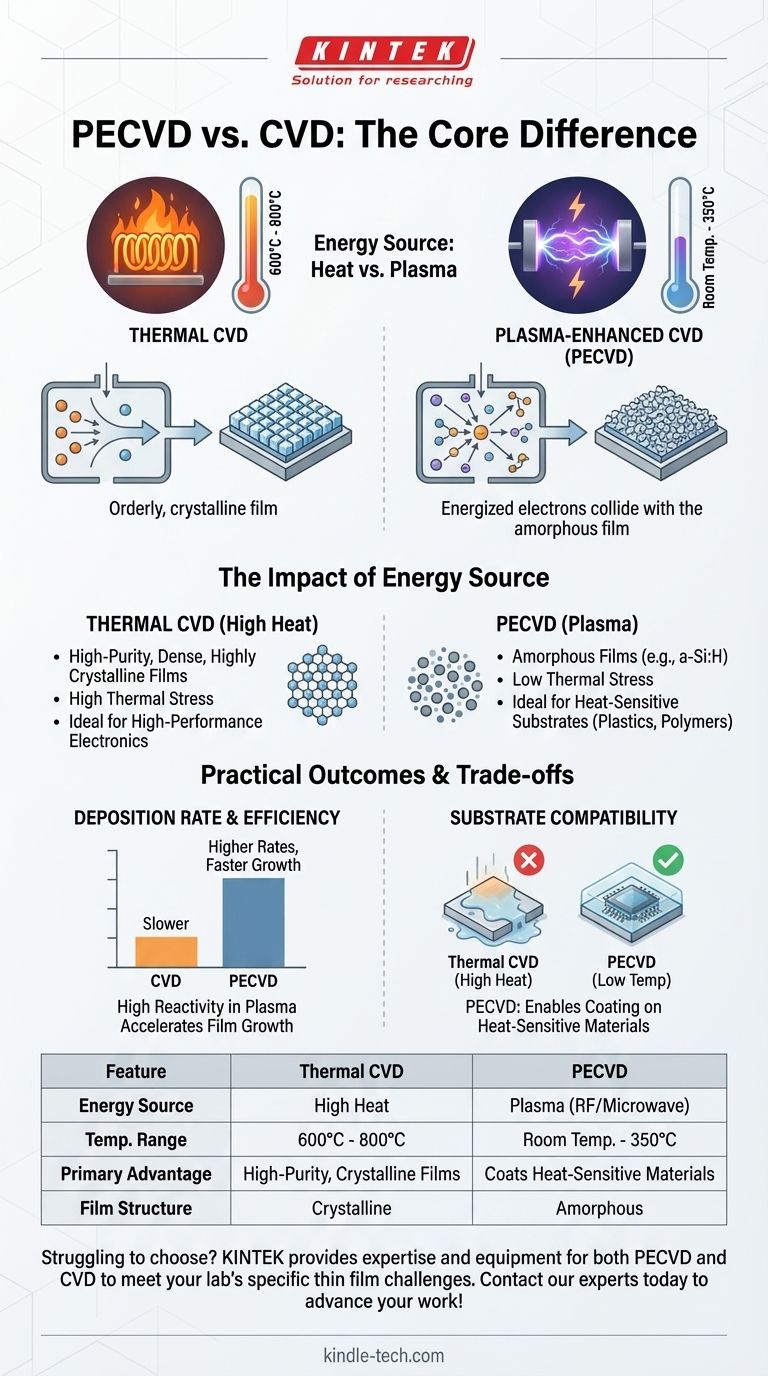

A Diferença Fundamental: Como a Energia é Fornecida

O objetivo de qualquer processo de CVD é fornecer energia suficiente para decompor os gases precursores em espécies reativas que então se depositam como um filme fino sobre um substrato. A forma como essa energia é fornecida é o principal ponto de divergência.

Como Funciona o CVD Térmico

O CVD térmico tradicional depende do calor como sua única fonte de energia. O substrato, a câmara ou ambos são aquecidos a temperaturas muito altas, tipicamente entre 600°C e 800°C.

Essa intensa energia térmica fornece a "energia de ativação" necessária para que as reações químicas ocorram, depositando o material desejado na superfície do substrato. O processo é regido pela cinética de equilíbrio térmico.

Como Funciona o PECVD

O PECVD contorna a necessidade de calor extremo ao introduzir uma fonte de energia diferente: o plasma. Ao aplicar um forte campo de radiofrequência (RF) ou micro-ondas, os gases precursores são ionizados em um estado da matéria contendo elétrons e íons de alta energia.

Esses elétrons energéticos colidem com as moléculas de gás, quebrando-as em radicais reativos. Como a energia para a reação vem dessas colisões — e não do calor — o processo pode operar em temperaturas muito mais baixas, geralmente de temperatura ambiente até 350°C.

O Impacto da Química do Plasma

O uso de plasma cria um ambiente de não-equilíbrio. Os elétrons de alta energia quebram as ligações químicas de forma não seletiva, forçando reações que não ocorreriam em condições puramente térmicas.

Isso resulta em filmes com composições e estruturas únicas, que são frequentemente amorfas (sem estrutura cristalina) em vez dos filmes cristalinos mais ordenados tipicamente cultivados com CVD térmico de alta temperatura.

Comparando Resultados Práticos

A diferença na fonte de energia leva a diferenças significativas nas características do processo e na qualidade final do filme.

Temperatura de Operação e Compatibilidade do Substrato

Esta é a distinção mais crítica. O processo de baixa temperatura do PECVD o torna ideal para depositar filmes em substratos sensíveis ao calor, como plásticos, polímeros ou dispositivos eletrônicos complexos que seriam danificados ou destruídos pelo calor elevado do CVD tradicional.

Estrutura e Propriedades do Filme

O CVD térmico é frequentemente usado para produzir filmes de alta pureza, densos e altamente cristalinos. A alta temperatura permite que os átomos se organizem em uma rede cristalina estável e de baixa energia.

O PECVD, em contraste, se destaca na criação de filmes amorfos, como silício amorfo (a-Si:H) ou nitreto de silício (SiNx). A deposição rápida e de não-equilíbrio "congela" os átomos no lugar antes que possam formar uma estrutura cristalina perfeita, levando a propriedades ópticas e elétricas únicas.

Taxa de Deposição e Eficiência

Os processos PECVD podem atingir taxas de deposição significativamente mais altas do que o CVD térmico. A alta reatividade das espécies dentro do plasma acelera o crescimento do filme, o que pode reduzir o tempo e o custo de processamento.

Entendendo as Compensações

A escolha de um método de deposição requer o equilíbrio entre as vantagens e desvantagens de cada técnica.

A Vantagem da Baixa Temperatura (PECVD)

O principal benefício do PECVD é sua baixa temperatura de operação. Isso reduz drasticamente o estresse térmico no substrato, evita a difusão indesejada entre as camadas e permite o revestimento em uma vasta gama de materiais que simplesmente não suportam calor elevado.

A Necessidade de Alta Temperatura (CVD)

Para muitas aplicações avançadas de semicondutores, uma estrutura cristalina altamente ordenada é essencial para o desempenho eletrônico ideal. Alcançar esse nível de qualidade geralmente requer as altas temperaturas e as condições de equilíbrio fornecidas apenas pelo CVD térmico.

Custo e Controle do Processo

Embora a deposição mais rápida do PECVD possa reduzir os custos operacionais, o equipamento necessário para gerar e manter um plasma estável é mais complexo do que um reator térmico simples. No entanto, o PECVD pode, às vezes, simplificar a fabricação ao revestir peças diretamente sem etapas complexas de mascaramento.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelo seu objetivo final, equilibrando as necessidades do seu substrato com as características desejadas do filme final.

- Se seu foco principal é revestir materiais sensíveis ao calor: O PECVD é a única escolha viável, pois evita danos térmicos a substratos como plásticos ou eletrônicos totalmente montados.

- Se seu foco principal é criar um filme cristalino altamente ordenado: O CVD térmico é tipicamente o método exigido, pois o calor elevado é necessário para que os átomos se acomodem em uma rede cristalina estável.

- Se seu foco principal é alta velocidade de deposição e criação de filmes amorfos únicos: O PECVD oferece vantagens significativas tanto em rendimento quanto na capacidade de projetar novas propriedades de materiais.

Em última análise, entender a fonte fundamental de energia — calor versus plasma — é a chave para selecionar a tecnologia de deposição correta para seu desafio de engenharia específico.

Tabela Resumo:

| Característica | CVD Térmico | PECVD |

|---|---|---|

| Fonte de Energia | Calor Elevado (600-800°C) | Plasma (RF/Micro-ondas) |

| Faixa de Temperatura Típica | 600°C - 800°C | Temperatura Ambiente - 350°C |

| Principal Vantagem | Filmes Cristalinos de Alta Pureza | Reveste Materiais Sensíveis ao Calor |

| Estrutura Típica do Filme | Cristalina | Amorfa |

Com dificuldades para escolher a tecnologia de deposição correta para seus materiais?

Se você precisa revestir polímeros sensíveis ao calor com PECVD ou cultivar filmes cristalinos de alta qualidade com CVD, a KINTEK tem a experiência e o equipamento para atender aos desafios específicos de filmes finos do seu laboratório. Nossa equipe pode ajudá-lo a selecionar a solução perfeita para alcançar as propriedades do filme e a compatibilidade do substrato que sua pesquisa exige.

Contate nossos especialistas hoje para discutir sua aplicação e descobrir como o equipamento de laboratório da KINTEK pode avançar seu trabalho!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Fornalha de Tubo Laboratorial Multizona

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade