As principais desvantagens de um forno de resistência são seus altos custos econômicos e limitações operacionais específicas. Estes incluem um investimento inicial significativo em infraestrutura de energia, alto consumo contínuo de eletricidade e um risco crítico de falha de isolamento ao operar em temperaturas acima de 1000°C.

Embora os fornos de resistência ofereçam controle de temperatura excepcional e alta eficiência térmica, esses benefícios têm um custo direto. Os tomadores de decisão devem ponderar a necessidade de precisão em relação ao investimento financeiro significativo e aos riscos operacionais inerentes de alta temperatura.

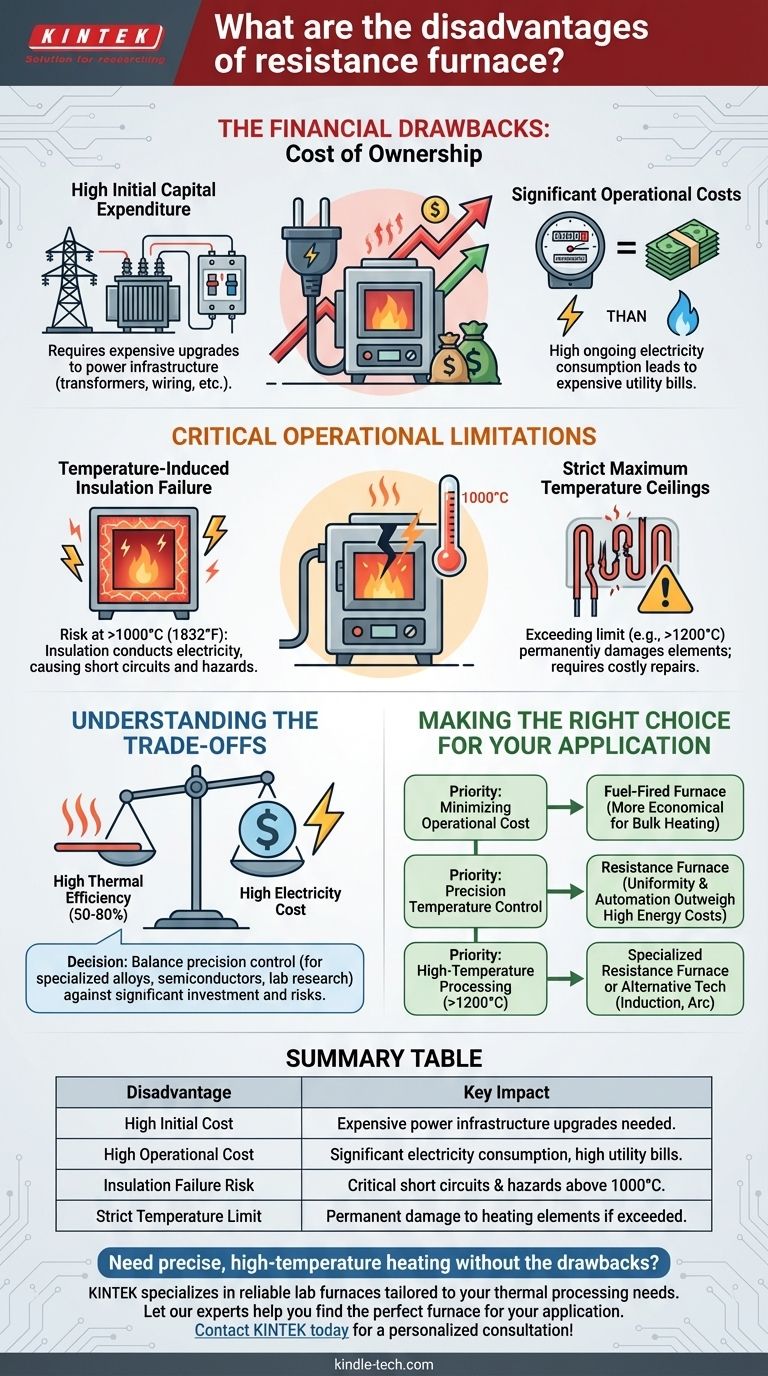

As Desvantagens Financeiras: Custo de Propriedade

As desvantagens mais imediatas e persistentes de um forno de resistência são financeiras. O custo total de propriedade se estende muito além do preço da unidade em si.

Alto Desembolso de Capital Inicial

Um forno de resistência consome uma grande quantidade de energia. Isso geralmente exige que você atualize a infraestrutura elétrica de sua instalação, incluindo transformadores, disjuntores e fiação, para lidar com a alta carga. Este "equipamento de distribuição de energia" representa um custo inicial significativo e muitas vezes negligenciado.

Custos Operacionais Significativos

Esses fornos convertem energia elétrica diretamente em calor. Embora sejam eficientes nessa conversão, a eletricidade é frequentemente uma fonte de energia mais cara em comparação com alternativas como o gás natural. Isso resulta em contas de serviços públicos elevadas, tornando-os caros para operações de aquecimento contínuas ou em larga escala.

Limitações Operacionais Críticas

Além do custo, os fornos de resistência têm limitações físicas e de material inerentes que ditam seu uso.

Falha de Isolamento Induzida pela Temperatura

Este é o risco de segurança e operacional mais crítico. Em temperaturas que excedem 1000°C (1832°F), os materiais refratários usados para isolamento podem começar a conduzir eletricidade. Isso compromete o isolamento elétrico do forno, criando um risco grave de curtos-circuitos, danos ao equipamento e perigos de choque elétrico.

Tectos de Temperatura Máxima Estritos

Cada forno de resistência é projetado com uma temperatura máxima de operação determinada por seus elementos de aquecimento e materiais estruturais. Exceder esse limite, mesmo por curtos períodos, pode causar danos permanentes aos elementos, levando a reparos caros e tempo de inatividade. A maioria dos fornos tipo caixa comuns, por exemplo, são classificados para operação abaixo de 1200°C.

Compreendendo os Compromissos

A escolha de um forno de resistência envolve equilibrar suas vantagens únicas contra suas desvantagens claras.

O Paradoxo da Eficiência

Os fornos de resistência apresentam alta eficiência térmica, geralmente entre 50% e 80%. Isso significa que uma grande porcentagem da eletricidade consumida é convertida com sucesso em calor útil dentro da câmara. No entanto, essa eficiência nem sempre se traduz em baixo custo. O alto preço da eletricidade pode tornar um forno de resistência altamente eficiente mais caro de operar do que uma alternativa com combustível menos eficiente.

Quando o Controle Justifica o Custo

A principal razão para aceitar os altos custos é o controle de processo. Os fornos de resistência permitem um gerenciamento de temperatura extremamente preciso, uniforme e facilmente automatizado. Para aplicações como tratamento de ligas metálicas especializadas, fabricação de semicondutores ou realização de pesquisas laboratoriais sensíveis, esse nível de controle é inegociável e justifica a despesa.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, a decisão depende de suas prioridades operacionais específicas.

- Se seu foco principal é minimizar o custo operacional: Um forno de resistência pode não ser adequado para aquecimento em massa; um forno a combustível é provavelmente mais econômico.

- Se seu foco principal é o controle preciso da temperatura: A uniformidade e a automação incomparáveis de um forno de resistência geralmente superam seus altos custos de energia.

- Se seu foco principal é o processamento de alta temperatura (acima de 1200°C): Você deve selecionar um forno especialmente projetado e permanecer vigilante quanto à integridade do isolamento, ou considerar tecnologias alternativas como fornos de indução ou arco.

Compreender essas limitações econômicas e operacionais é a chave para alavancar corretamente a precisão e o controle que um forno de resistência oferece.

Tabela Resumo:

| Desvantagem | Impacto Principal |

|---|---|

| Alto Custo Inicial | Requer atualizações caras de infraestrutura de energia (transformadores, fiação). |

| Alto Custo Operacional | O consumo significativo de eletricidade leva a contas de serviços públicos caras. |

| Risco de Falha de Isolamento | Risco crítico de curtos-circuitos e perigos acima de 1000°C (1832°F). |

| Limite de Temperatura Estrito | Exceder a classificação máxima pode danificar permanentemente os elementos de aquecimento. |

Precisa de aquecimento preciso e de alta temperatura sem as desvantagens?

Embora os fornos de resistência tenham limitações, selecionar o equipamento de laboratório certo é crucial para o seu orçamento, segurança e sucesso do processo. A KINTEK é especializada em fornecer fornos e equipamentos de laboratório confiáveis, adaptados às suas necessidades específicas de processamento térmico, quer você precise de controle excepcional para pesquisa ou de uma solução econômica para produção.

Deixe nossos especialistas ajudá-lo a encontrar o forno perfeito para sua aplicação. Entre em contato com a KINTEK hoje mesmo para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Forno de Tubo de Laboratório de Alta Temperatura de 1400℃ com Tubo de Alumina

- Forno de Tubo de Alta Temperatura de Laboratório de 1700℃ com Tubo de Alumina

- Forno Muffle de Laboratório com Muffle de Elevação Inferior

- Fornalha de Tubo a Vácuo de Alta Pressão de Laboratório

- Fornalha Vertical de Tubo Laboratorial

As pessoas também perguntam

- Como um forno tubular de alta temperatura facilita a transformação de fase de produtos de alumina? Domine o Controle Térmico

- Quais materiais são usados para os tubos em fornos tubulares? Um guia para selecionar o tubo certo para o seu processo

- Como limpar um forno tubular? Um guia passo a passo para manutenção segura e eficaz

- Como um forno a vácuo com tubo de quartzo contribui para o processo de cristalização de eletrólitos de Li-argirodita dopados com Ag?

- Por que um forno tubular de quartzo é utilizado na oxidação térmica de revestimentos de MnCr2O4? Desbloqueie a Oxidação Seletiva Precisa