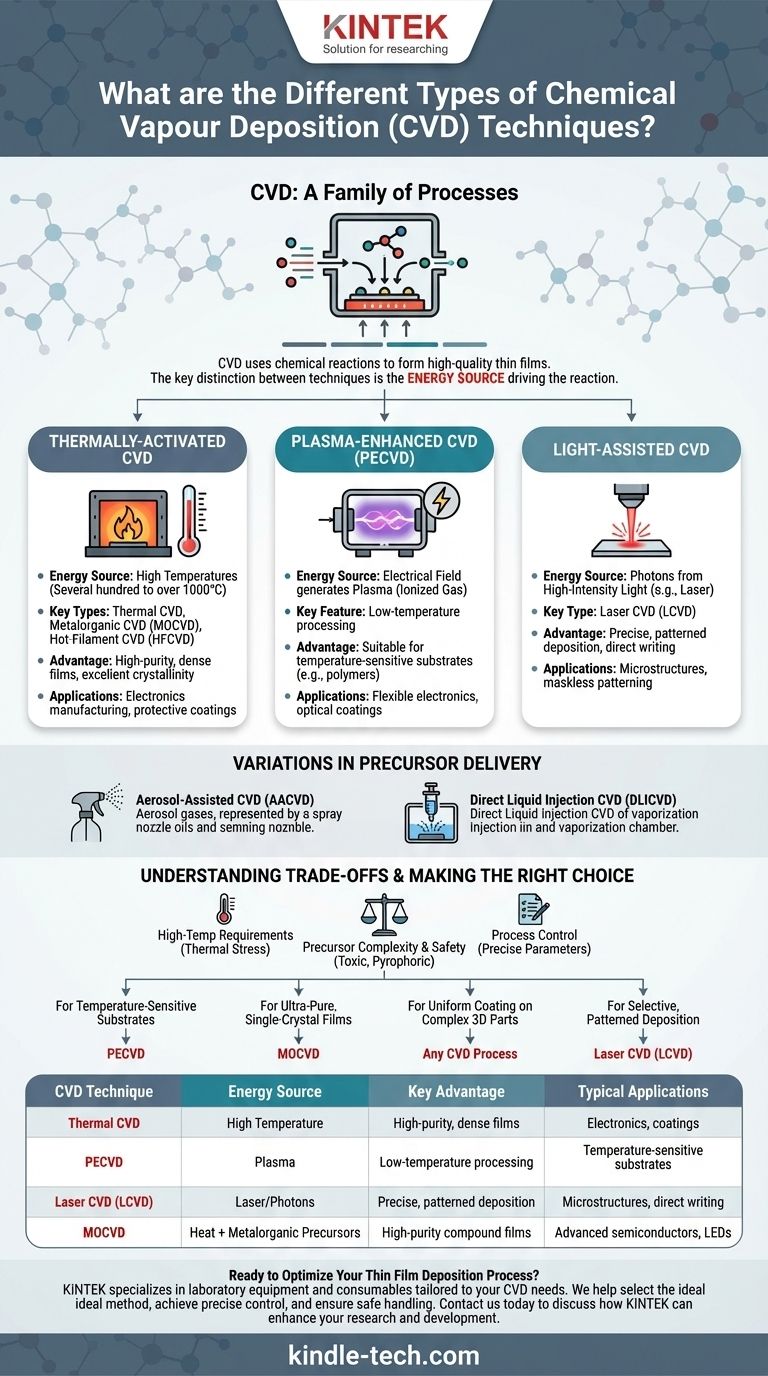

Em sua essência, a Deposição Química de Vapor (CVD) é uma família de processos, não uma única técnica. Os tipos primários são distinguidos pela forma como fornecem a energia necessária para impulsionar a reação química que forma o filme fino. Os métodos chave incluem CVD ativado termicamente, que usa calor, CVD Aprimorado por Plasma (PECVD), que usa plasma, e CVD assistido por luz, que usa fontes como lasers.

A diferença fundamental entre as várias técnicas de CVD é a fonte de energia usada para iniciar a reação química. A escolha de um método é uma questão de equilibrar as propriedades do filme exigidas, a tolerância ao calor do substrato e a complexidade dos materiais precursores.

O Princípio Central da Deposição Química de Vapor

O que é CVD?

A Deposição Química de Vapor é um processo usado para criar filmes finos sólidos de alta qualidade e alto desempenho. Envolve a introdução de um ou mais gases precursores voláteis em uma câmara de reação.

Esses gases se decompõem ou reagem em uma superfície de substrato aquecida, deixando para trás uma camada de material sólido.

A Reação Química é Fundamental

A característica definidora da CVD é o uso de uma reação química para formar o filme. Isso a distingue das técnicas de Deposição Física de Vapor (PVD), que tipicamente envolvem a evaporação ou pulverização de um material sólido no substrato.

A natureza química do processo permite a criação de filmes altamente puros, densos e bem cristalizados.

Criação de Revestimentos Conformes

Uma vantagem significativa da CVD é sua capacidade de produzir filmes conformes. Como os gases precursores envolvem um objeto, o processo de deposição ocorre uniformemente em todas as superfícies.

Esse efeito de "envolvimento" é ideal para revestir formas complexas e tridimensionais, o que é difícil para métodos PVD de linha de visão.

Principais Categorias de Técnicas de CVD

A maneira mais eficaz de entender os diferentes tipos de CVD é agrupá-los pela fonte de energia que impulsiona a reação química crítica.

CVD Ativado Termicamente

Esta é a forma mais tradicional de CVD, dependendo de altas temperaturas (muitas vezes de várias centenas a mais de mil graus Celsius) para fornecer a energia para a reação.

Tipos específicos incluem CVD Térmico, CVD Metalorgânico (MOCVD), que usa precursores metalorgânicos e é vital para a fabricação de eletrônicos avançados, e CVD de Filamento Quente (HFCVD).

CVD Aprimorado por Plasma (PECVD)

Em vez de depender apenas de alto calor, o PECVD usa um campo elétrico para gerar um plasma (um gás ionizado).

As espécies altamente reativas dentro do plasma podem iniciar a reação química em temperaturas muito mais baixas do que o CVD térmico. Isso torna o PECVD adequado para depositar filmes em substratos que não podem suportar altas temperaturas, como plásticos.

CVD Assistido por Luz

Esta categoria usa fótons de uma fonte de luz de alta intensidade para fornecer a energia da reação.

O exemplo mais comum é o CVD a Laser (LCVD), onde um feixe de laser focado pode depositar seletivamente material em um padrão muito preciso, permitindo a escrita direta de microestruturas.

Variações na Entrega de Precursores

Alguns métodos de CVD são distinguidos não pela fonte de energia, mas pela forma como o precursor químico é introduzido na câmara de reação.

O CVD Assistido por Aerossol (AACVD) usa um aerossol para transportar o precursor, enquanto o CVD por Injeção Direta de Líquido (DLICVD) vaporiza uma quantidade precisa de um precursor líquido diretamente dentro de uma câmara aquecida.

Compreendendo as Desvantagens

Embora poderoso, o CVD não está isento de desafios. Compreender as limitações de cada método é fundamental para tomar uma decisão informada.

Requisitos de Alta Temperatura

A principal desvantagem do CVD térmico tradicional é a necessidade de temperaturas muito altas. Isso limita os tipos de materiais de substrato que podem ser usados e pode introduzir estresse térmico no produto final.

Complexidade e Segurança do Precursor

Os processos de CVD dependem de precursores químicos voláteis, que podem ser caros, tóxicos ou pirofóricos (inflamando espontaneamente no ar). Isso requer sistemas cuidadosos de manuseio, armazenamento e gerenciamento de exaustão.

Controle do Processo

Alcançar uma espessura, composição e estrutura cristalina específicas do filme requer controle preciso sobre vários parâmetros. Isso inclui temperatura, pressão, taxas de fluxo de gás e concentrações de precursores, o que pode tornar a otimização do processo complexa.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método CVD apropriado depende inteiramente do material que você está depositando e do substrato que você está revestindo.

- Se seu foco principal é revestir um substrato sensível à temperatura (como um polímero): Você precisa de um processo de baixa temperatura, tornando o PECVD a escolha ideal.

- Se seu foco principal é criar filmes monocristalinos ultrapuros para eletrônicos de ponta: O controle preciso oferecido pelo MOCVD é o padrão da indústria.

- Se seu foco principal é revestir uniformemente uma peça complexa e 3D: A natureza conforme inerente a qualquer CVD o torna uma escolha superior em relação aos métodos PVD de linha de visão.

- Se seu foco principal é a deposição seletiva e padronizada sem máscaras: A precisão do CVD a Laser (LCVD) permite que você escreva padrões diretamente em uma superfície.

Em última análise, a diversa família de técnicas de CVD oferece um kit de ferramentas altamente versátil para engenharia de materiais em nível atômico.

Tabela Resumo:

| Técnica de CVD | Fonte de Energia | Principal Vantagem | Aplicações Típicas |

|---|---|---|---|

| CVD Térmico | Alta Temperatura | Filmes de alta pureza e densos | Eletrônicos, revestimentos |

| CVD Aprimorado por Plasma (PECVD) | Plasma | Processamento em baixa temperatura | Substratos sensíveis à temperatura |

| CVD a Laser (LCVD) | Laser/Fótons | Deposição precisa e padronizada | Microestruturas, escrita direta |

| CVD Metalorgânico (MOCVD) | Calor + Precursores Metalorgânicos | Filmes compostos de alta pureza | Semicondutores avançados, LEDs |

| CVD Assistido por Aerossol (AACVD) | Calor + Entrega de Aerossol | Opções versáteis de precursores | Composições de materiais complexas |

Pronto para Otimizar Seu Processo de Deposição de Filmes Finos?

Escolher a técnica de Deposição Química de Vapor certa é fundamental para alcançar as propriedades e o desempenho desejados do seu filme. Na KINTEK, somos especializados em fornecer equipamentos e consumíveis de laboratório adaptados às suas necessidades específicas de CVD.

Nós ajudamos você a:

- Selecionar o método CVD ideal para seu substrato e aplicação

- Alcançar controle preciso da espessura e composição do filme

- Implementar manuseio seguro de precursores voláteis

- Otimizar parâmetros de processo para resultados superiores

Quer você esteja trabalhando com materiais sensíveis à temperatura ou precise de revestimentos ultrapuros para eletrônicos avançados, nossa experiência garante que você obtenha a solução certa para os requisitos do seu laboratório.

Entre em contato conosco hoje para discutir como as soluções de CVD da KINTEK podem aprimorar sua pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

As pessoas também perguntam

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura

- Por que o PECVD é melhor que o CVD? Obtenha Deposição Superior de Filmes Finos em Baixa Temperatura

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura