Do ponto de vista técnico, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é frequentemente considerada superior à Deposição Química a Vapor (CVD) convencional porque utiliza um plasma rico em energia, e não apenas calor intenso, para impulsionar o processo de deposição. Essa diferença fundamental permite que o PECVD opere em temperaturas significativamente mais baixas, oferecendo maior compatibilidade de materiais, maior eficiência e controle mais preciso sobre as propriedades finais do filme.

A distinção central não é que um método seja universalmente "melhor", mas que o uso de plasma pelo PECVD em vez de calor puro resolve a principal limitação do CVD tradicional: os requisitos de alta temperatura. Isso torna o PECVD indispensável para aplicações modernas que envolvem substratos sensíveis ao calor e engenharia de materiais complexa.

A Diferença Central: Fonte de Energia

Para entender as vantagens, você deve primeiro compreender o mecanismo fundamental que separa esses dois processos. A escolha entre eles se resume a como você fornece a energia necessária para a reação química.

Como Funciona o CVD Tradicional

O CVD térmico tradicional depende exclusivamente de altas temperaturas, frequentemente variando de 600°C a mais de 1000°C.

Esse calor intenso fornece a energia térmica necessária para decompor os gases precursores e permitir que reajam e se depositem como um filme fino na superfície do substrato.

A Vantagem do PECVD: Ativação por Plasma

O PECVD atinge o mesmo objetivo, mas em temperaturas muito mais baixas (muitas vezes da temperatura ambiente a 350°C).

Em vez de calor, ele usa um campo de radiofrequência (RF) ou micro-ondas para acender os gases precursores em um plasma. Este plasma é um estado da matéria altamente energético que contém íons e radicais livres extremamente reativos, permitindo a deposição sem a necessidade de energia térmica extrema.

Principais Vantagens do PECVD na Prática

Essa mudança da energia térmica para a ativação por plasma cria vários benefícios práticos significativos que impulsionam sua adoção na fabricação avançada.

Desbloqueando o Processamento em Baixa Temperatura

A vantagem mais crítica é a capacidade de depositar filmes em baixas temperaturas. Isso evita danos a substratos sensíveis ao calor, como plásticos, materiais orgânicos ou dispositivos eletrônicos totalmente fabricados que já contêm circuitos delicados.

Também reduz o estresse térmico entre o substrato e o filme depositado, especialmente quando seus coeficientes de expansão térmica diferem. Isso reduz drasticamente o risco de o filme rachar ou delaminar.

Qualidade e Controle Superior do Filme

O ambiente de plasma fornece variáveis adicionais para controle do processo, como potência, pressão e fluxo de gás, que não estão disponíveis no CVD térmico.

Isso permite um controle mais preciso sobre as propriedades do filme. Os engenheiros podem ajustar com precisão características como densidade, estresse, resistência química e até propriedades ópticas ou elétricas, ajustando os parâmetros do plasma.

Além disso, o PECVD é conhecido por sua excelente conformidade e cobertura de degraus, o que significa que ele pode depositar um filme altamente uniforme sobre superfícies complexas, irregulares ou tridimensionais.

Maior Taxa de Deposição e Eficiência

As espécies altamente reativas no plasma aceleram as reações químicas. Isso resulta em taxas de deposição significativamente mais altas em comparação com muitos processos de CVD térmico.

Tempos de deposição mais rápidos se traduzem diretamente em maior produtividade e menores custos operacionais em um ambiente de fabricação.

Compreendendo as Desvantagens

Embora poderoso, o PECVD não é um substituto universal para todos os processos de CVD. Uma avaliação objetiva exige o reconhecimento de suas complexidades.

Complexidade do Equipamento e do Processo

Um sistema PECVD, com seus geradores de energia RF, redes de casamento e controles avançados de vácuo, é inerentemente mais complexo e muitas vezes mais caro do que um forno CVD térmico simples.

Ajustar o processo também requer mais experiência. Parâmetros de plasma incorretos podem levar à não uniformidade ou até mesmo danificar o substrato por bombardeio iônico, um risco não presente no CVD térmico.

Pureza e Cristalinidade do Filme

Para aplicações que exigem a mais alta pureza do filme ou uma estrutura cristalina específica (como crescimento epitaxial), o CVD térmico de alta temperatura pode, às vezes, ser superior. O calor intenso fornece a energia para que os átomos se organizem em uma rede cristalina altamente ordenada e com poucos defeitos.

As temperaturas mais baixas e o ambiente químico complexo do PECVD podem, às vezes, resultar em filmes com maior incorporação de hidrogênio ou uma estrutura amorfa (não cristalina), o que pode ser indesejável para certas aplicações eletrônicas ou ópticas.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, a decisão depende dos requisitos específicos do seu substrato, das propriedades desejadas do filme e dos seus objetivos de fabricação.

- Se o seu foco principal é depositar em substratos sensíveis ao calor (como polímeros ou eletrônicos pré-fabricados): O PECVD é a escolha clara e muitas vezes a única viável devido ao seu processamento em baixa temperatura.

- Se o seu foco principal é atingir alta velocidade de deposição e produtividade: O PECVD geralmente oferece uma vantagem significativa devido às suas taxas de reação aceleradas por plasma.

- Se o seu foco principal é criar um revestimento altamente uniforme sobre topografia complexa e 3D: A excelente cobertura de degraus do PECVD o torna a escolha superior para garantir um revestimento completo e uniforme.

- Se o seu foco principal é o crescimento de um filme monocristalino de alta pureza em um substrato robusto: O CVD térmico tradicional pode ser um método mais confiável e direto.

Ao compreender a diferença central entre a ativação térmica e por plasma, você está capacitado a selecionar a ferramenta de deposição precisa para o seu objetivo de engenharia específico.

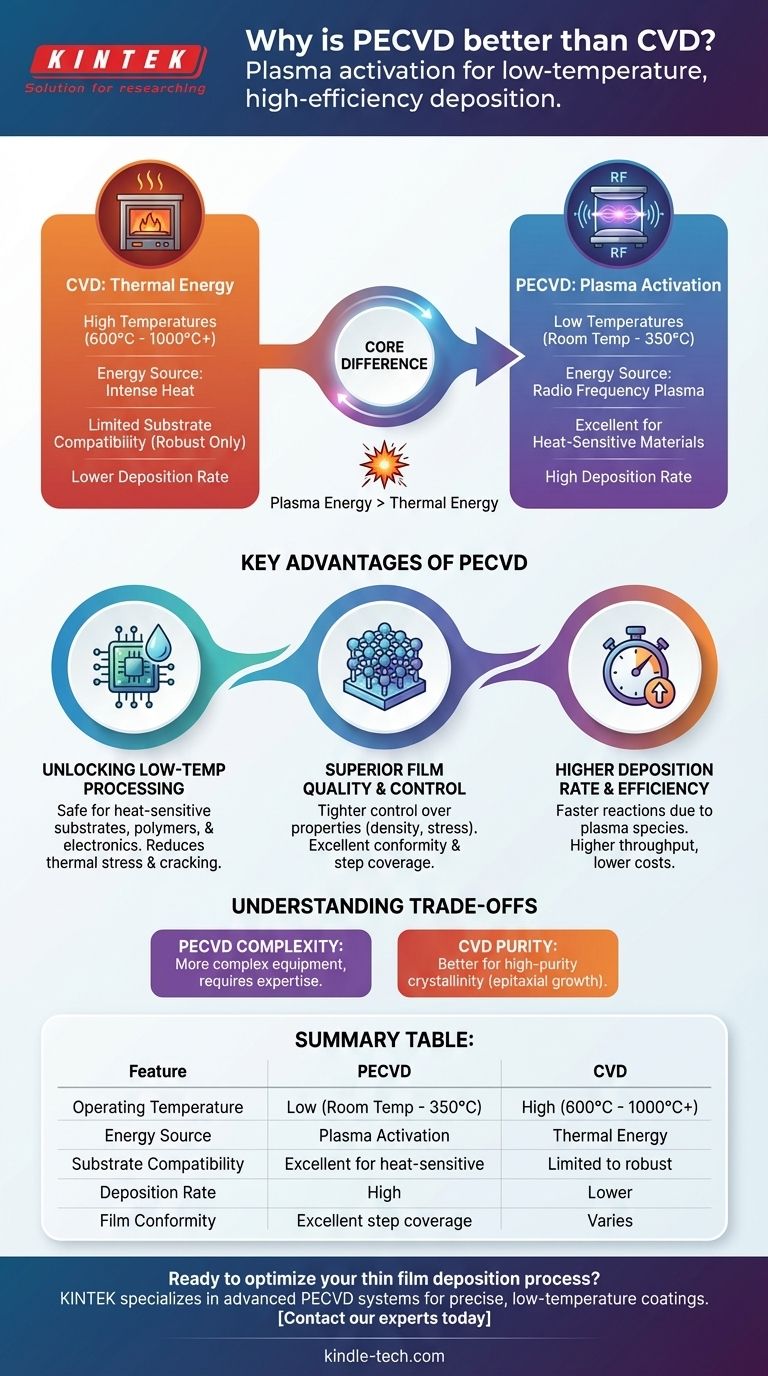

Tabela Resumo:

| Característica | PECVD | CVD |

|---|---|---|

| Temperatura de Operação | Baixa (Temp. Ambiente - 350°C) | Alta (600°C - 1000°C+) |

| Fonte de Energia | Ativação por Plasma | Energia Térmica |

| Compatibilidade de Substrato | Excelente para materiais sensíveis ao calor | Limitado a substratos de alta temperatura |

| Taxa de Deposição | Alta | Mais Baixa |

| Conformidade do Filme | Excelente cobertura de degraus | Varia |

Pronto para otimizar seu processo de deposição de filmes finos? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas PECVD, para ajudá-lo a obter revestimentos precisos e de baixa temperatura para substratos sensíveis ao calor. Nossa experiência garante que você obtenha a solução certa para maior produtividade e qualidade superior do filme. Entre em contato com nossos especialistas hoje para discutir como podemos aprimorar as capacidades do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD