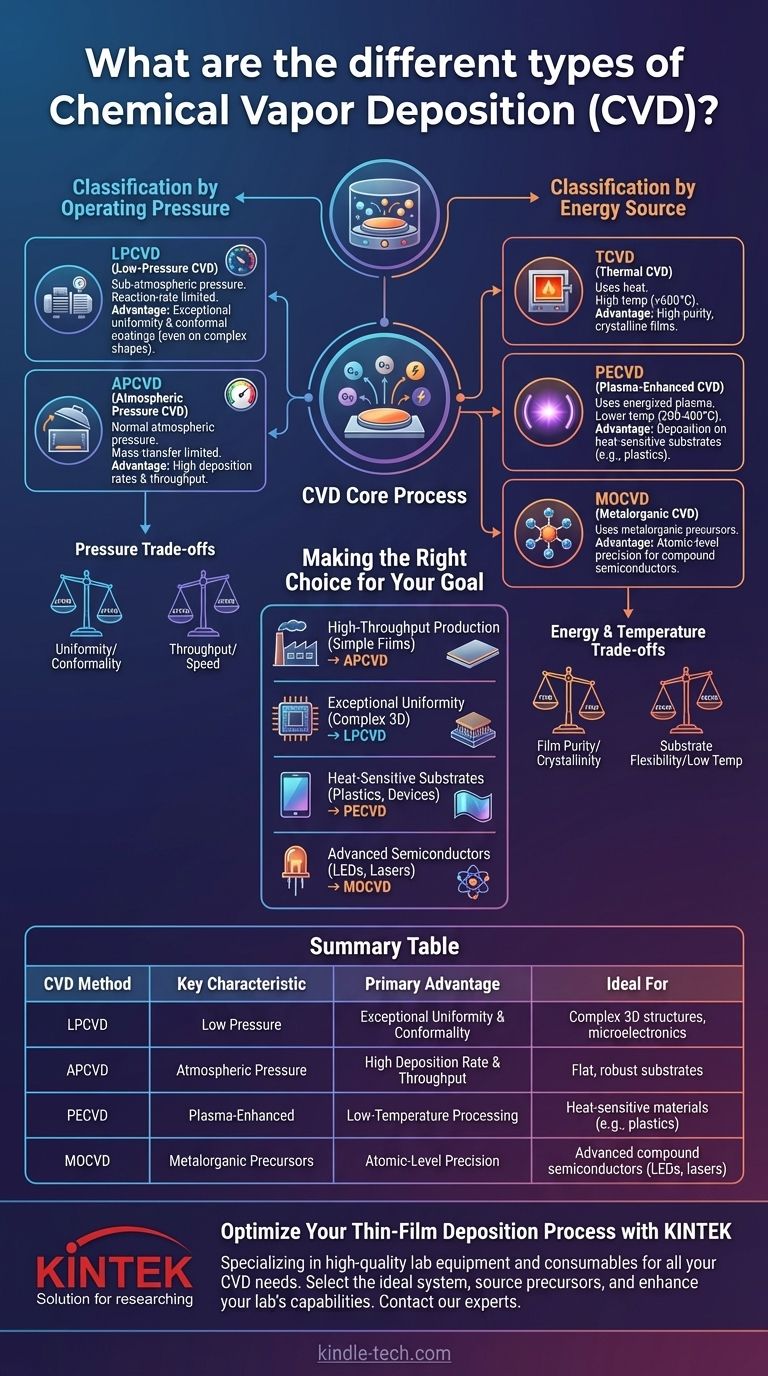

Em sua essência, a Deposição Química a Vapor (CVD) não é uma única técnica, mas uma família de processos. Os principais tipos são distinguidos pela sua pressão operacional e pela fonte de energia usada para iniciar a reação química. Os métodos chave incluem a CVD a Pressão Atmosférica (APCVD) e a CVD a Baixa Pressão (LPCVD) para categorias baseadas em pressão, e a CVD Térmica (TCVD), a CVD Assistida por Plasma (PECVD) e a CVD Metalorgânica (MOCVD) para categorias baseadas em energia.

O método CVD específico que você escolher é ditado pelo seu objetivo. A decisão é uma troca estratégica entre a temperatura de deposição, a pressão operacional e o material precursor necessário para alcançar as propriedades de filme desejadas em um substrato específico.

As Classificações Fundamentais da CVD

A Deposição Química a Vapor é um processo onde um material sólido, tipicamente um filme fino, é depositado sobre um substrato aquecido através de uma reação química a partir de uma fase de vapor ou gás. Os vários métodos são simplesmente maneiras diferentes de controlar essa reação. Podemos classificá-los ao longo de dois eixos principais: pressão operacional e fonte de energia.

Classificação por Pressão Operacional

A pressão dentro da câmara de reação afeta drasticamente a forma como os gases precursores se movem e reagem, influenciando a qualidade do filme final.

CVD a Baixa Pressão (LPCVD)

Na LPCVD, o processo é executado a pressões subatmosféricas. Isso reduz a concentração de moléculas de gás na câmara.

Como resultado, a deposição é limitada pela taxa de reação. A reação química na superfície do substrato é a etapa mais lenta, e não o transporte do gás para a superfície. Isso leva a revestimentos excepcionalmente uniformes e conformais, mesmo sobre topologias complexas e não planas.

CVD a Pressão Atmosférica (APCVD)

A APCVD opera à pressão atmosférica normal. A câmara está densa com moléculas de gás, o que significa que o processo é limitado pela transferência de massa.

A etapa limitante da taxa é a rapidez com que o gás precursor pode se difundir através da camada limite para atingir o substrato. Embora isso permita taxas de deposição e rendimento muito altos, pode resultar em filmes menos uniformes em comparação com a LPCVD.

Classificação por Fonte de Energia

A fonte de energia é o que decompõe os gases precursores e impulsiona a reação química. A escolha da fonte de energia é frequentemente determinada pela temperatura que seu substrato pode tolerar.

CVD Térmica (TCVD)

Este é o método CVD fundamental. Ele usa calor como única fonte de energia para decompor os gases precursores.

Os substratos são aquecidos a altas temperaturas (frequentemente >600°C), desencadeando a reação. Uma variante comum é a CVD de Filamento Quente (HFCVD), onde um filamento aquecido é usado para decompor cataliticamente os gases, permitindo temperaturas de substrato ligeiramente mais baixas.

CVD Assistida por Plasma (PECVD)

A PECVD usa um plasma energizado para decompor os gases precursores em vez de depender apenas de calor elevado.

Esta é uma vantagem crítica porque permite a deposição em temperaturas muito mais baixas (tipicamente 200-400°C). Isso torna a PECVD ideal para depositar filmes em substratos que não suportam o calor elevado da TCVD tradicional, como plásticos ou dispositivos eletrônicos finalizados.

CVD Metalorgânica (MOCVD)

A MOCVD é uma forma especializada de CVD térmica que utiliza compostos metalorgânicos como precursores. Estas são moléculas contendo uma ligação metal-carbono.

Esta técnica oferece controle extremamente preciso sobre a espessura e a composição do filme até uma única camada atômica. É o método dominante para a fabricação de semicondutores compostos de alto desempenho usados em LEDs, lasers e eletrônicos de alta frequência.

Métodos Especializados de Entrega de Precursor

Para precursores que são líquidos ou sólidos à temperatura ambiente, são necessários sistemas de entrega especializados.

- CVD Assistida por Aerossol (AACVD): O precursor é dissolvido em um solvente e um aerossol (uma névoa fina) é gerado e transportado para a câmara de reação.

- Injeção Direta de Líquido (DLI-CVD): Uma quantidade precisa de precursor líquido é injetada diretamente em uma zona de vaporização aquecida antes de entrar na câmara principal.

Compreendendo as Trocas (Trade-offs)

A escolha de um método CVD envolve equilibrar fatores concorrentes. Não existe uma única técnica "melhor"; existe apenas a que melhor se adapta à sua aplicação.

Temperatura vs. Pureza do Filme

Processos de alta temperatura como a TCVD geralmente produzem filmes mais puros e mais cristalinos. No entanto, esse calor elevado limita sua escolha de substratos.

Processos de baixa temperatura como a PECVD são compatíveis com uma ampla gama de materiais, mas podem resultar em filmes mais amorfos ou incorporar contaminantes (como hidrogênio) do plasma.

Pressão vs. Conformidade

A LPCVD se destaca na criação de revestimentos altamente conformais que cobrem uniformemente estruturas 3D complexas. Isso é essencial para a microeletrônica moderna.

A APCVD é mais rápida e simples, mas tem dificuldades com a conformidade. A deposição é frequentemente mais espessa em superfícies que o fluxo de gás atinge primeiro, tornando-a mais adequada para substratos planos onde o alto rendimento é a prioridade.

Simplicidade vs. Precisão

Métodos como APCVD e TCVD são conceitualmente mais simples e muitas vezes mais baratos de implementar.

Técnicas especializadas como a MOCVD são muito mais complexas e caras, mas fornecem um controle incomparável sobre a estrutura atômica do filme, o que é inegociável para optoeletrônicos avançados.

Fazendo a Escolha Certa para o Seu Objetivo

Os requisitos da sua aplicação o direcionarão diretamente para o método CVD apropriado.

- Se o seu foco principal for a produção de alto rendimento de filmes simples em substratos robustos: APCVD é a escolha mais econômica devido à sua alta taxa de deposição.

- Se o seu foco principal for a uniformidade excepcional do filme e o revestimento de estruturas 3D complexas: LPCVD fornece a conformidade superior necessária para a microfabricação avançada.

- Se o seu foco principal for depositar um filme em um substrato sensível ao calor, como plástico ou um dispositivo finalizado: PECVD é a escolha essencial, pois seu processo de baixa temperatura evita danos.

- Se o seu foco principal for a fabricação de dispositivos semicondutores compostos avançados, como LEDs ou lasers: MOCVD é o padrão da indústria, oferecendo a precisão em nível atômico necessária.

Em última análise, selecionar o processo CVD correto é uma questão de alinhar as capacidades da técnica com as propriedades específicas do material e as restrições de fabricação do seu projeto.

Tabela Resumo:

| Método CVD | Característica Principal | Vantagem Primária | Ideal Para |

|---|---|---|---|

| LPCVD | Baixa Pressão | Uniformidade e Conformidade Excepcionais | Revestimento de estruturas 3D complexas, microeletrônica |

| APCVD | Pressão Atmosférica | Alta Taxa de Deposição e Rendimento | Produção de alto rendimento em substratos planos e robustos |

| PECVD | Assistida por Plasma | Processamento em Baixa Temperatura | Deposição de filmes em materiais sensíveis ao calor (ex: plásticos) |

| MOCVD | Precursores Metalorgânicos | Precisão em Nível Atômico | Semicondutores compostos avançados (LEDs, lasers) |

Otimize Seu Processo de Deposição de Filme Fino com a KINTEK

Navegar pelas complexidades da Deposição Química a Vapor é crucial para alcançar as propriedades de filme precisas que sua pesquisa ou produção exigem. O equipamento certo é a base do sucesso.

A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades de CVD. Se você está desenvolvendo semicondutores de próxima geração, criando revestimentos protetores ou avançando na ciência dos materiais, temos a experiência e as soluções para apoiar seu trabalho.

Deixe-nos ajudá-lo a:

- Selecionar o sistema CVD ideal (LPCVD, PECVD, MOCVD, etc.) para sua aplicação específica e requisitos de substrato.

- Obter os precursores e consumíveis necessários para garantir resultados consistentes e de alta pureza.

- Aprimorar as capacidades do seu laboratório com equipamentos confiáveis que oferecem precisão e repetibilidade.

Pronto para alcançar filmes finos superiores? Contate nossos especialistas hoje mesmo para uma consulta personalizada. Trabalharemos com você para entender seus objetivos e recomendar a solução CVD perfeita para impulsionar sua inovação.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Por que a deposição química a vapor? A Chave para Filmes Finos de Alto Desempenho

- O que é a pulverização catódica DC de metais? Um método simples e rápido para filmes metálicos de alta qualidade

- Que hardware é usado no processo de modificação de nanotubos de carbono (CNT)? Ferramentas Essenciais para Inovação de Ânodos de Li-ion

- O que é o método CVD em resumo? Um Guia para Deposição de Filmes Finos de Alta Pureza

- Como fazer grafeno por CVD? Um Guia Passo a Passo para Crescer Filmes de Grafeno de Alta Qualidade

- Qual é o método de Deposição Química em Fase Vapor (CVD) para a síntese de diamantes? Desbloqueie a Precisão Molecular no Crescimento em Laboratório

- Como as técnicas de deposição baseadas em feixe de íons diferem da pulverização catódica (sputtering)? Desacoplando o Plasma para um Controle Superior do Filme

- Quais são as desvantagens do método de deposição por banho químico? Taxas Lentas, Contaminação e Qualidade de Filme Ruim