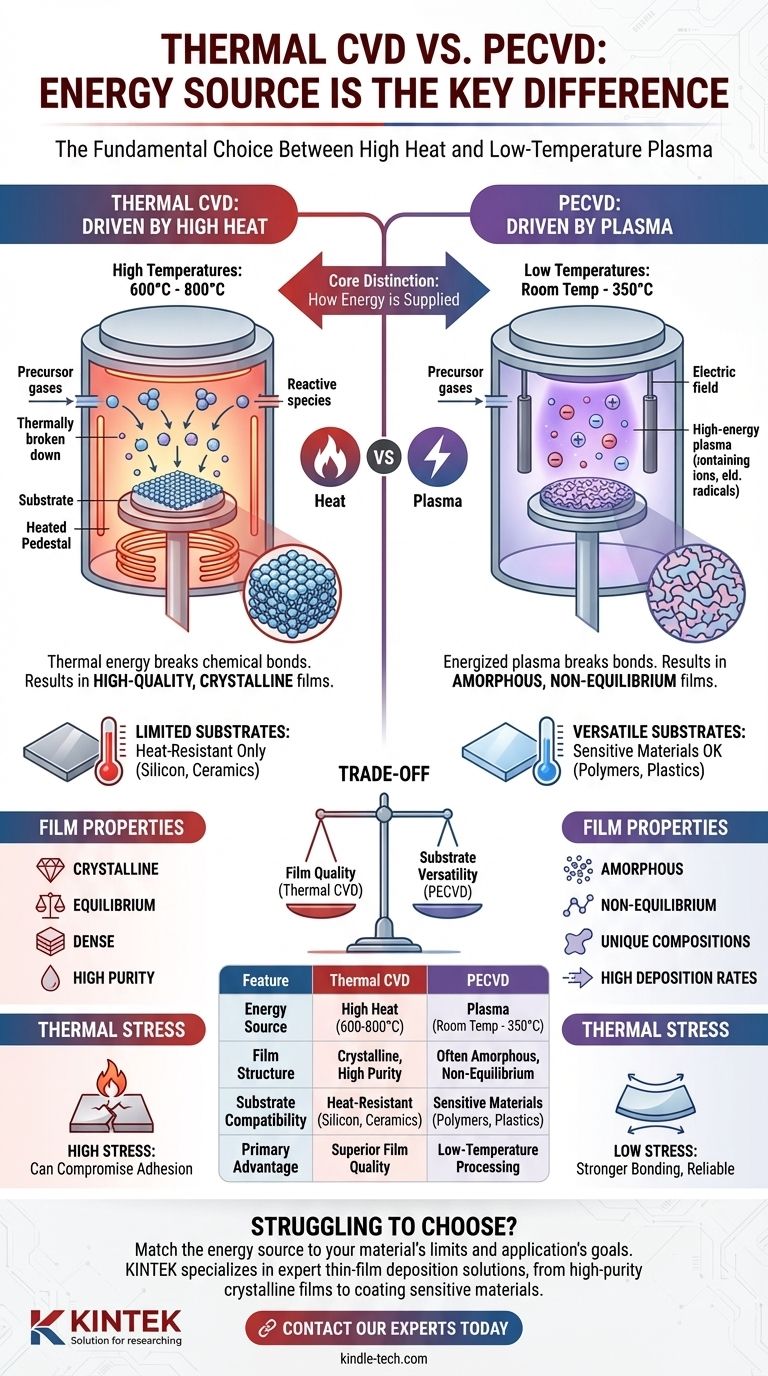

A diferença fundamental entre a Deposição Química a Vapor Térmica (CVD Térmico) e a Deposição Química a Vapor Aprimorada por Plasma (PECVD) é a fonte de energia usada para impulsionar a reação química. O CVD Térmico usa calor elevado para quebrar os gases precursores, enquanto o PECVD usa um plasma energizado para alcançar o mesmo resultado em temperaturas muito mais baixas.

A escolha entre esses dois métodos se resume a uma troca crítica: o alto calor do CVD Térmico produz filmes cristalinos de alta qualidade, mas o limita a substratos resistentes ao calor. O processo de plasma de baixa temperatura do PECVD permite a deposição em materiais sensíveis, mas muitas vezes resulta em filmes amorfos e não-equilibrados.

A Distinção Essencial: Como a Energia é Fornecida

O objetivo de qualquer processo CVD é fornecer energia suficiente para quebrar as ligações químicas em um gás precursor, permitindo que um novo material sólido se forme como um filme fino em um substrato. O método de fornecimento dessa energia é o que separa o CVD Térmico do PECVD.

CVD Térmico: Impulsionado pelo Calor

O CVD Térmico é o método tradicional, dependendo unicamente de altas temperaturas para iniciar a reação de deposição. O substrato é aquecido, tipicamente entre 600°C e 800°C, fornecendo a energia térmica necessária para superar a barreira de ativação da reação.

Este processo é governado pela termodinâmica de equilíbrio, resultando frequentemente em filmes altamente puros, densos e cristalinos.

PECVD: Impulsionado pelo Plasma

O PECVD utiliza um campo elétrico para ionizar o gás precursor, criando um plasma. Este plasma contém elétrons e íons de alta energia que colidem com as moléculas de gás, quebrando as ligações químicas sem a necessidade de calor extremo.

Isso permite que a reação prossiga em temperaturas significativamente mais baixas, muitas vezes entre temperatura ambiente e 350°C.

Como Essa Diferença Impacta o Processo e o Resultado

Usar calor versus plasma tem implicações profundas para o processo de deposição, os tipos de materiais que você pode usar e as propriedades do filme final.

Temperatura de Operação

A consequência mais significativa é a vasta diferença na temperatura de operação. A capacidade de baixa temperatura do PECVD é sua principal vantagem, tornando-o adequado para depositar filmes em substratos que derreteriam ou degradariam sob as condições do CVD Térmico.

Propriedades e Estrutura do Filme

Como o CVD Térmico é um processo impulsionado pelo calor e em equilíbrio, ele tende a produzir filmes com uma estrutura cristalina estável e altamente ordenada.

Em contraste, o PECVD é um processo de não-equilíbrio. O plasma de alta energia pode criar espécies químicas únicas não encontradas em processos térmicos, resultando frequentemente em filmes que são amorfos (carentes de estrutura cristalina) e possuem propriedades únicas.

Compatibilidade do Substrato

O alto calor do CVD Térmico restringe seu uso a substratos que podem suportar temperaturas extremas, como wafers de silício, cerâmicas ou certos metais.

A natureza suave e de baixa temperatura do PECVD o torna compatível com uma gama muito mais ampla de materiais, incluindo polímeros, plásticos e outros substratos sensíveis ao calor.

Compreendendo as Trocas

A escolha de um método de deposição requer o equilíbrio entre a necessidade de propriedades específicas do filme e as limitações do material do seu substrato.

Qualidade do Filme vs. Sensibilidade do Substrato

A principal troca é entre os filmes cristalinos de alta qualidade do CVD Térmico e a versatilidade do substrato do PECVD. Se o seu substrato não pode tolerar altas temperaturas, o PECVD é frequentemente a única opção viável.

Estresse Térmico e Adesão

O calor extremo do CVD Térmico pode introduzir um estresse térmico significativo tanto no substrato quanto no filme depositado, comprometendo potencialmente a adesão e a integridade do dispositivo.

A temperatura de operação mais baixa do PECVD reduz drasticamente o estresse térmico, o que pode levar a uma ligação mais forte e filmes mais confiáveis, especialmente ao depositar em materiais com diferentes coeficientes de expansão térmica.

Controle e Complexidade

Embora o PECVD ofereça uma flexibilidade incrível, gerenciar um processo de plasma adiciona complexidade. Controlar a química do plasma, a potência e a pressão é crítico para alcançar as propriedades desejadas do filme, o que pode ser mais intrincado do que gerenciar a temperatura e o fluxo de gás em um sistema de CVD Térmico.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelos requisitos específicos do seu substrato e pelas características desejadas do filme fino.

- Se o seu foco principal é a mais alta pureza e cristalinidade possível do filme em um substrato resistente ao calor: O CVD Térmico é a escolha estabelecida e confiável.

- Se o seu foco principal é revestir um material sensível à temperatura como um polímero ou plástico: O PECVD é a solução necessária e eficaz.

- Se o seu foco principal é alcançar composições de filme únicas e não-equilibradas ou altas taxas de deposição em baixas temperaturas: O PECVD oferece a flexibilidade para criar materiais não possíveis com métodos térmicos.

Em última análise, selecionar o processo certo significa combinar a fonte de energia com os limites do seu material e os objetivos da sua aplicação.

Tabela Resumo:

| Característica | CVD Térmico | PECVD |

|---|---|---|

| Fonte de Energia | Calor Elevado (600-800°C) | Plasma (Temperatura Ambiente - 350°C) |

| Estrutura do Filme | Cristalina, Alta Pureza | Frequentemente Amorfa, Não-Equilíbrio |

| Compatibilidade do Substrato | Resistente ao Calor (Silício, Cerâmicas) | Materiais Sensíveis (Polímeros, Plásticos) |

| Vantagem Principal | Qualidade Superior do Filme | Processamento em Baixa Temperatura |

Com dificuldade para escolher o método de deposição certo para seus substratos? A escolha entre CVD Térmico e PECVD é crítica para o sucesso do seu projeto. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções especializadas para todas as suas necessidades de deposição de filmes finos. Se você precisa de filmes cristalinos de alta pureza ou precisa revestir materiais sensíveis à temperatura, nossa equipe pode ajudá-lo a selecionar e otimizar o sistema perfeito.

Vamos discutir sua aplicação: Entre em contato com nossos especialistas hoje!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

As pessoas também perguntam

- Como a pressão do ar afeta o processo PECVD? Equilibrando velocidade e integridade estrutural

- Como o pós-tratamento em um forno de recozimento melhora os filmes finos de a-SiC PECVD? Alcance Estabilidade Superior do Material

- Qual é o papel da fonte de alimentação de plasma no PECVD? Habilita filmes finos de alta qualidade em baixas temperaturas

- Por que uma câmara de reação rotativa deve ser utilizada para pós MOF em PECVD? Alcançar modificação uniforme do material

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- O que é deposição de filme fino por plasma? Um Guia para Revestimentos de Alto Desempenho e Baixa Temperatura

- Qual a espessura do revestimento DLC? Um Guia para Otimizar a Resistência ao Desgaste e o Atrito

- Quais são os diferentes tipos de deposição por plasma? Escolha entre PVD Sputtering e PECVD