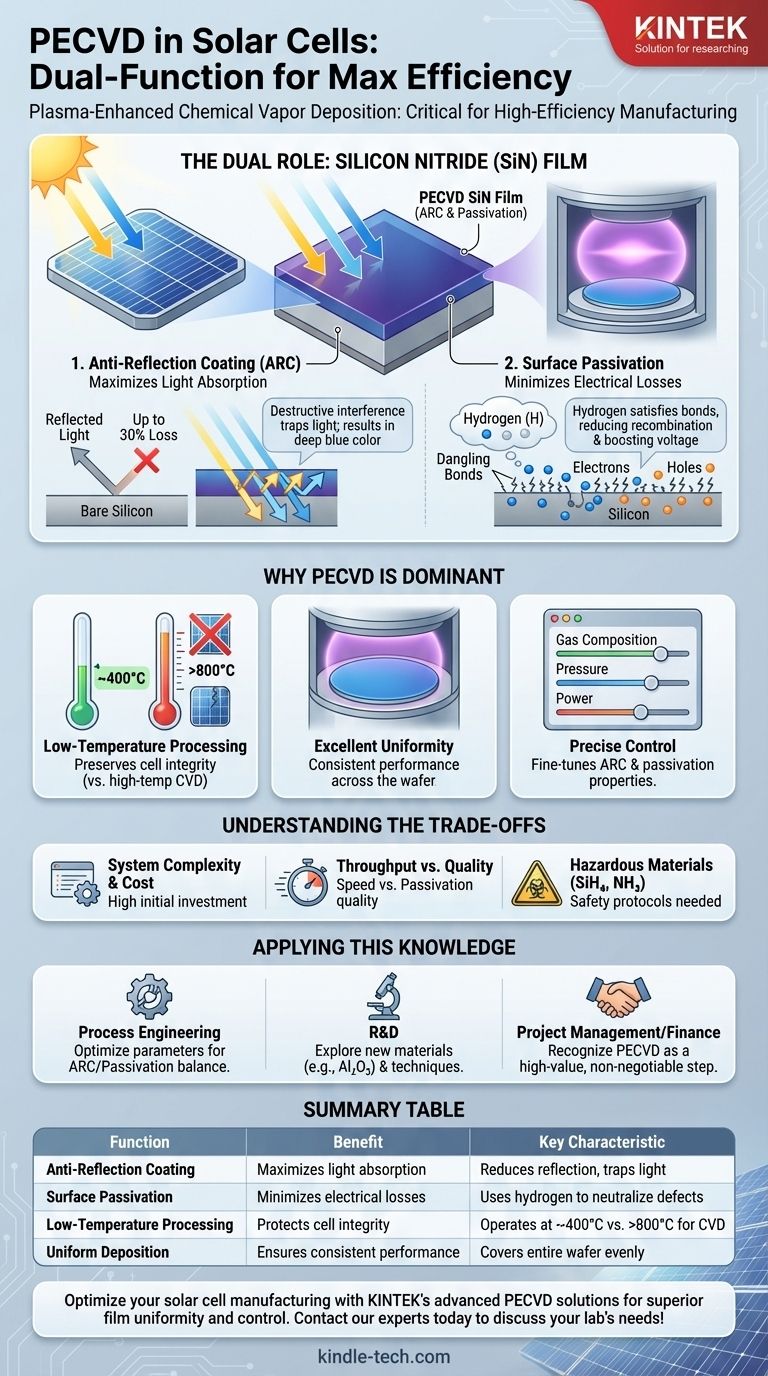

Na fabricação de células solares, o PECVD é um processo crítico usado para depositar um filme fino de nitreto de silício (SiN) na superfície de uma bolacha de silício. Esta não é simplesmente uma camada protetora; ela serve a um propósito duplo que é essencial para células solares modernas de alta eficiência: atua tanto como um revestimento antirreflexo para maximizar a absorção de luz quanto como uma camada de passivação para minimizar as perdas elétricas.

O desempenho de uma célula solar é limitado por dois fatores chave: a luz que reflete em sua superfície em vez de ser absorvida, e a energia elétrica que é perdida na superfície antes de poder ser coletada. O PECVD, ou Deposição Química a Vapor Aprimorada por Plasma, é a solução padrão da indústria que aborda ambos os problemas simultaneamente com um único filme, precisamente projetado.

O Duplo Papel do Filme PECVD

O filme depositado por PECVD — tipicamente nitreto de silício — é responsável por um aumento significativo na eficiência da célula solar. Ele consegue isso realizando duas funções separadas ao mesmo tempo.

Função 1: O Revestimento Antirreflexo (ARC)

O silício nu e polido é altamente reflexivo, muito parecido com um espelho. Ele pode refletir mais de 30% da luz solar que o atinge, o que é uma perda massiva de energia potencial.

O PECVD deposita um filme com uma espessura e índice de refração muito específicos. Este filme é projetado para causar interferência destrutiva para os comprimentos de onda de luz mais críticos para a geração de energia, efetivamente "aprisionando" mais luz dentro da célula.

A distinta cor azul profundo ou preto-arroxeado da maioria dos painéis solares modernos é um resultado visual direto deste revestimento antirreflexo depositado por PECVD.

Função 2: Passivação de Superfície

A superfície de uma bolacha de silício é uma área de imperfeição elétrica massiva. Ela contém inúmeras ligações químicas incompletas, frequentemente chamadas de "ligações pendentes".

Essas ligações pendentes atuam como armadilhas para os elétrons que são gerados quando a luz solar atinge a célula. Se um elétron fica preso, ele recombina e é perdido antes de poder contribuir para a corrente elétrica. Este processo é uma grande fonte de perda de eficiência.

O processo PECVD incorpora hidrogênio no filme de nitreto de silício. Este hidrogênio difunde-se na superfície do silício e satisfaz essas ligações pendentes, efetivamente "passivando" ou neutralizando-as eletricamente. Isso reduz drasticamente a perda de elétrons e aumenta a voltagem e a corrente da célula.

Por que o PECVD é a Tecnologia Dominante

Embora outros métodos possam depositar filmes, o PECVD possui uma combinação única de vantagens que o tornam ideal para a produção em massa de células solares de alta eficiência.

Processamento em Baixa Temperatura

A Deposição Química a Vapor (CVD) tradicional requer temperaturas muito altas (frequentemente >800°C) para funcionar. Tais altas temperaturas danificariam as junções eletrônicas sensíveis que já foram criadas dentro da célula solar.

O PECVD usa um plasma energizado para quebrar os gases precursores (como silano e amônia). Este plasma fornece a energia para a reação, permitindo que filmes de alta qualidade sejam depositados em temperaturas muito mais baixas (~400°C), preservando a integridade da célula solar.

Excelente Uniformidade e Cobertura

O processo de plasma garante que o filme de nitreto de silício seja depositado com uniformidade excepcional em toda a grande área de superfície da bolacha de silício.

Essa consistência é crítica para a fabricação, pois garante que cada parte da célula solar tenha o mesmo alto desempenho, levando a um produto final confiável e potente.

Controle Preciso sobre as Propriedades do Filme

Ao ajustar os parâmetros do plasma — como composição do gás, pressão e potência — os fabricantes têm controle preciso sobre o filme final.

Eles podem sintonizar com precisão o índice de refração para otimizar as propriedades antirreflexo e controlar a densidade e o teor de hidrogênio do filme para maximizar o efeito de passivação. Essa capacidade de ajuste é fundamental para impulsionar a eficiência das células cada vez mais alto.

Compreendendo as Compensações

Apesar de suas vantagens, o PECVD não está isento de complexidades. Reconhecê-las é fundamental para entender seu lugar na linha de fabricação.

Complexidade e Custo do Sistema

As ferramentas PECVD são sistemas sofisticados de deposição a vácuo. Elas representam um investimento de capital significativo em comparação com métodos mais simples e exigem pessoal qualificado para operar e manter.

Produtividade vs. Qualidade

Existe uma constante compensação de engenharia entre a velocidade de deposição (produtividade de fabricação) e a qualidade final do filme. Executar o processo mais rapidamente pode, às vezes, resultar em um filme com propriedades de passivação menos eficazes, exigindo uma otimização cuidadosa do processo.

Materiais Perigosos

Os gases precursores usados no processo, principalmente silano (SiH₄) e amônia (NH₃), são perigosos. Seu uso exige protocolos e infraestrutura de segurança rigorosos, o que aumenta a complexidade e o custo operacional.

Aplicando Este Conhecimento

Compreender a função do PECVD permite avaliar melhor seu papel na cadeia de valor solar.

- Se seu foco principal é engenharia de processo ou fabricação: Seu objetivo é otimizar os parâmetros do PECVD para co-otimizar as propriedades de ARC e passivação, maximizando a eficiência da célula enquanto mantém alta produtividade da fábrica.

- Se seu foco principal é P&D ou ciência dos materiais: Você pode explorar novos materiais além do SiN, como óxido de alumínio (Al₂O₃), ou técnicas avançadas de PECVD para alcançar níveis ainda mais baixos de recombinação de superfície para células de próxima geração.

- Se seu foco principal é gerenciamento de projetos ou finanças: Você deve reconhecer a etapa do processo PECVD como uma etapa não negociável e de alto valor agregado que determina diretamente a classificação de potência final e a bancabilidade do módulo solar.

Compreender a dupla função do PECVD é fundamental para entender como uma simples bolacha de silício é transformada em um dispositivo altamente eficiente para gerar eletricidade limpa.

Tabela Resumo:

| Função | Benefício | Característica Chave |

|---|---|---|

| Revestimento Antirreflexo | Maximiza a absorção de luz | Reduz a reflexão, aprisiona a luz |

| Passivação de Superfície | Minimiza as perdas elétricas | Usa hidrogênio para neutralizar defeitos |

| Processamento em Baixa Temperatura | Protege a integridade da célula | Opera a ~400°C vs. >800°C para CVD |

| Deposição Uniforme | Garante desempenho consistente | Cobre a bolacha inteira uniformemente |

Otimize a fabricação de suas células solares com as soluções avançadas de PECVD da KINTEK. Nossos equipamentos de laboratório e consumíveis são projetados para ajudá-lo a alcançar uniformidade superior de filme, controle preciso do processo e máxima eficiência para suas células solares. Seja em P&D ou produção em massa, a KINTEK fornece as ferramentas confiáveis de que você precisa para ultrapassar os limites do desempenho. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar as necessidades específicas do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Fornalha de Tubo Laboratorial Multizona

As pessoas também perguntam

- Quais são as desvantagens da CVD aprimorada por plasma? Pesando as Compensações da Deposição em Baixa Temperatura

- Qual é o papel do RF-PECVD na preparação de VFG? Dominando o Crescimento Vertical e a Funcionalidade da Superfície

- Qual é a aplicação da CVD aprimorada por plasma? Permite a deposição de filmes finos em baixa temperatura

- O que é Deposição Química de Vapor Assistida por Plasma por Ressonância Ciclotrônica de Elétrons de Micro-ondas (MWECR-PECVD)? | KINTEK

- Por que usar um sistema PECVD para revestimentos Si-DLC? Melhore o desempenho do substrato com precisão a baixa temperatura

- Qual a espessura do revestimento DLC? Um Guia para Otimizar a Resistência ao Desgaste e o Atrito

- Quais são os fundamentos do PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Por que um reator de plasma de RF é usado para testes de gravação em plasma de oxigênio reativo? Avaliação da Resistência à Oxidação de Filmes