Em muitos contextos industriais, a Deposição Química de Vapor (CVD) é preferida em relação à Deposição Física de Vapor (PVD) por sua capacidade única de produzir revestimentos altamente uniformes, puros e conformes em formas complexas. Diferentemente dos processos PVD de linha de visada, o CVD utiliza uma reação química a partir de gases precursores que podem penetrar e revestir uniformemente superfícies intrincadas, furos profundos e características internas, muitas vezes a um custo operacional mais baixo para produção em grande volume.

A escolha entre CVD e PVD não é uma questão de superioridade universal, mas sim uma decisão crítica de engenharia. O principal ponto de troca é entre a cobertura e qualidade de filme excepcionais do CVD versus o processamento a baixa temperatura e a replicação de superfície cruciais do PVD.

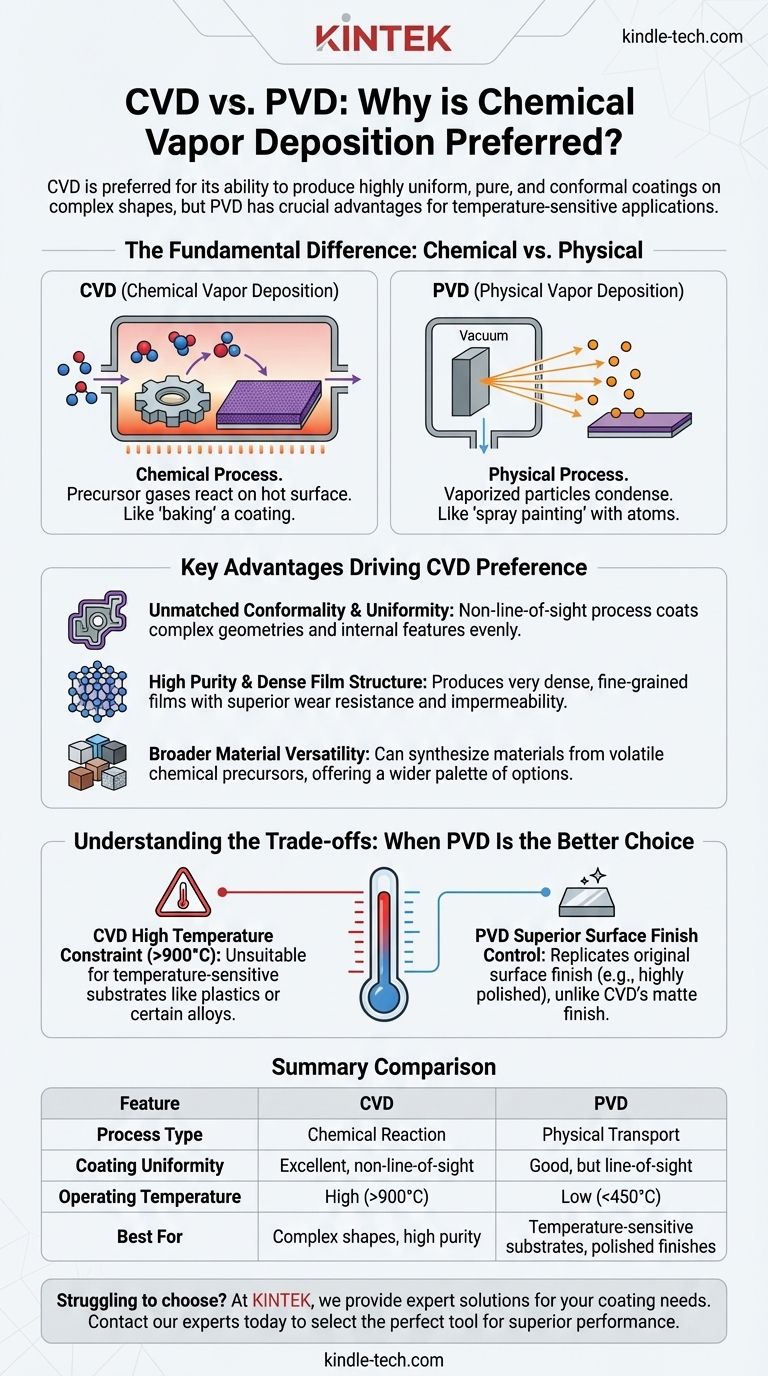

A Diferença Fundamental: Reação Química vs. Transporte Físico

Para entender por que um é escolhido em detrimento do outro, você deve primeiro compreender seus mecanismos fundamentalmente diferentes.

O que é Deposição Química de Vapor (CVD)?

CVD é um processo químico. Gases precursores são introduzidos em uma câmara de reação onde o substrato é aquecido a uma alta temperatura.

Esses gases se decompõem e reagem na superfície quente, formando um novo material sólido como um filme fino. Pense nisso como "assar" um revestimento em uma superfície; os ingredientes (gases) se transformam quimicamente para criar a camada final.

O que é Deposição Física de Vapor (PVD)?

PVD é um processo físico. Ocorre no vácuo, onde um material-fonte sólido (um "alvo") é bombardeado com energia, fazendo com que átomos ou moléculas sejam ejetados.

Essas partículas vaporizadas viajam em linha reta e se condensam no substrato, construindo fisicamente a camada de revestimento camada por camada. Isso é mais análogo a "pintar com spray" com átomos; não há alteração química no material de revestimento em si.

Principais Vantagens que Impulsionam a Preferência por CVD

A natureza química do CVD confere-lhe várias vantagens distintas que o tornam o método preferido para aplicações específicas e exigentes.

Conformidade e Uniformidade Incomparáveis

Como o CVD depende de um gás que preenche toda a câmara, não é um processo de linha de visada. O gás reativo pode fluir para dentro e revestir geometrias complexas, cantos vivos e canais internos com uniformidade excepcional.

O PVD, sendo um processo físico de linha de visada, tem dificuldade em revestir áreas que não estão diretamente expostas ao alvo-fonte, resultando em revestimentos mais finos ou inexistentes em regiões "sombreiras".

Alta Pureza e Estrutura de Filme Densa

O processo CVD pode produzir filmes de pureza extremamente alta. Os revestimentos resultantes são frequentemente muito densos, de granulação fina e mais duros do que os materiais produzidos por outros métodos.

Isso resulta em excelentes características de desempenho, incluindo resistência superior ao desgaste e impermeabilidade.

Maior Versatilidade de Materiais

O CVD pode ser usado com uma ampla gama de elementos e compostos, incluindo aqueles que são muito difíceis de evaporar para uso em um processo PVD.

Se um material pode ser sintetizado a partir de um precursor químico volátil, ele provavelmente pode ser depositado via CVD, abrindo uma paleta mais ampla de opções de materiais para os engenheiros.

Custo-Benefício e Altas Taxas de Deposição

Para muitas aplicações, os sistemas CVD podem ser mais econômicos e oferecer taxas de deposição mais altas do que o PVD, tornando-os bem adequados para a fabricação em larga escala.

Compreendendo as Trocas: Quando o PVD é a Melhor Escolha

Afirmar uma preferência universal pelo CVD seria um erro. Sua principal desvantagem — o calor — torna o PVD a escolha superior e, às vezes, a única em muitos cenários comuns.

A Restrição Crítica da Temperatura

A maior limitação do CVD é sua alta temperatura de processamento, que pode atingir 900°C ou mais. Esse calor extremo o torna completamente inadequado para substratos sensíveis à temperatura.

Materiais como plásticos, ligas de alumínio ou qualquer aço pré-endurecido que seria amolecido pelo calor não podem ser revestidos com CVD. Aqui, as temperaturas operacionais muito mais baixas do PVD (frequentemente abaixo de 450°C) o tornam a escolha clara e necessária.

Controle Superior do Acabamento da Superfície

Os revestimentos PVD replicam fisicamente o acabamento de superfície original do substrato. Se você revestir uma peça altamente polida com PVD, obterá um revestimento altamente polido.

Os revestimentos CVD, por outro lado, geralmente resultam em um acabamento fosco ou ligeiramente áspero devido ao seu mecanismo de crescimento de cristal. Atingir um visual polido requer processamento pós-revestimento, adicionando tempo e custo.

Segurança Operacional e Simplicidade

Muitos dos gases precursores usados no CVD são tóxicos, inflamáveis ou corrosivos, criando desafios significativos para o manuseio de materiais, armazenamento e conformidade com a segurança.

Os processos PVD geralmente usam alvos sólidos e inertes, tornando a operação significativamente mais segura e processualmente mais simples.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelo seu material de substrato e seu objetivo de desempenho principal.

- Se seu foco principal é revestir geometrias complexas ou alcançar a mais alta pureza: CVD é a escolha clara devido à sua natureza não-linha-de-visada e processo de reação química.

- Se seu foco principal é revestir materiais sensíveis à temperatura, como plásticos ou certas ligas: PVD é sua única opção viável porque seu processo de baixa temperatura não danificará o substrato.

- Se seu foco principal é preservar um acabamento de superfície altamente polido: PVD é superior, pois replica diretamente o acabamento original do substrato sem exigir polimento adicional.

- Se seu foco principal é a segurança do operador e a simplicidade do processo: PVD apresenta menos perigos e é geralmente um processo mais direto de gerenciar do que o CVD.

Em última análise, entender o mecanismo central — reação química versus transporte físico — é a chave para selecionar a ferramenta certa para seu desafio de engenharia específico.

Tabela Resumo:

| Característica | CVD (Deposição Química de Vapor) | PVD (Deposição Física de Vapor) |

|---|---|---|

| Tipo de Processo | Reação Química | Transporte Físico |

| Uniformidade do Revestimento | Excelente, não-linha-de-visada | Boa, mas linha-de-visada |

| Temperatura de Operação | Alta (frequentemente >900°C) | Baixa (frequentemente <450°C) |

| Melhor Para | Formas complexas, alta pureza | Substratos sensíveis à temperatura, acabamentos polidos |

| Limitação Principal | Alta temperatura danifica alguns materiais | Dificuldade com furos profundos e características internas |

Com dificuldades para escolher a tecnologia de revestimento certa para os materiais e geometrias específicos do seu laboratório?

Na KINTEK, somos especializados em fornecer soluções especializadas para as necessidades de equipamentos de laboratório, incluindo sistemas de revestimento avançados. Se o seu projeto requer as capacidades conformes e de alta temperatura do CVD ou a precisão de baixa temperatura do PVD, nossa equipe pode ajudá-lo a selecionar a ferramenta perfeita para garantir desempenho e eficiência superiores.

Entre em contato com nossos especialistas hoje mesmo para discutir sua aplicação e descobrir como os equipamentos da KINTEK podem aprimorar seus resultados de pesquisa e produção.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Como o plasma é gerado no PECVD? Uma Análise Detalhada do Processo

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Como o PECVD difere do CVD? Desbloqueando a Deposição de Filmes Finos em Baixa Temperatura

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos