Em resumo, o plasma é gerado na Deposição Química a Vapor Aprimorada por Plasma (PECVD) aplicando energia elétrica a um gás precursor. Essa energia, tipicamente na forma de um campo de radiofrequência (RF), não é usada para aquecer toda a câmara, mas para energizar especificamente elétrons livres. Esses elétrons de alta energia colidem com moléculas de gás, desalojando mais elétrons e criando uma cascata de íons e espécies neutras reativas, resultando em um plasma auto-sustentável de baixa temperatura conhecido como descarga luminescente.

O conceito central do PECVD é a substituição da energia térmica bruta por energia elétrica direcionada. Em vez de aquecer um substrato a temperaturas extremas para quebrar ligações químicas, o PECVD usa um plasma para criar um ambiente químico altamente reativo a uma temperatura geral muito mais baixa.

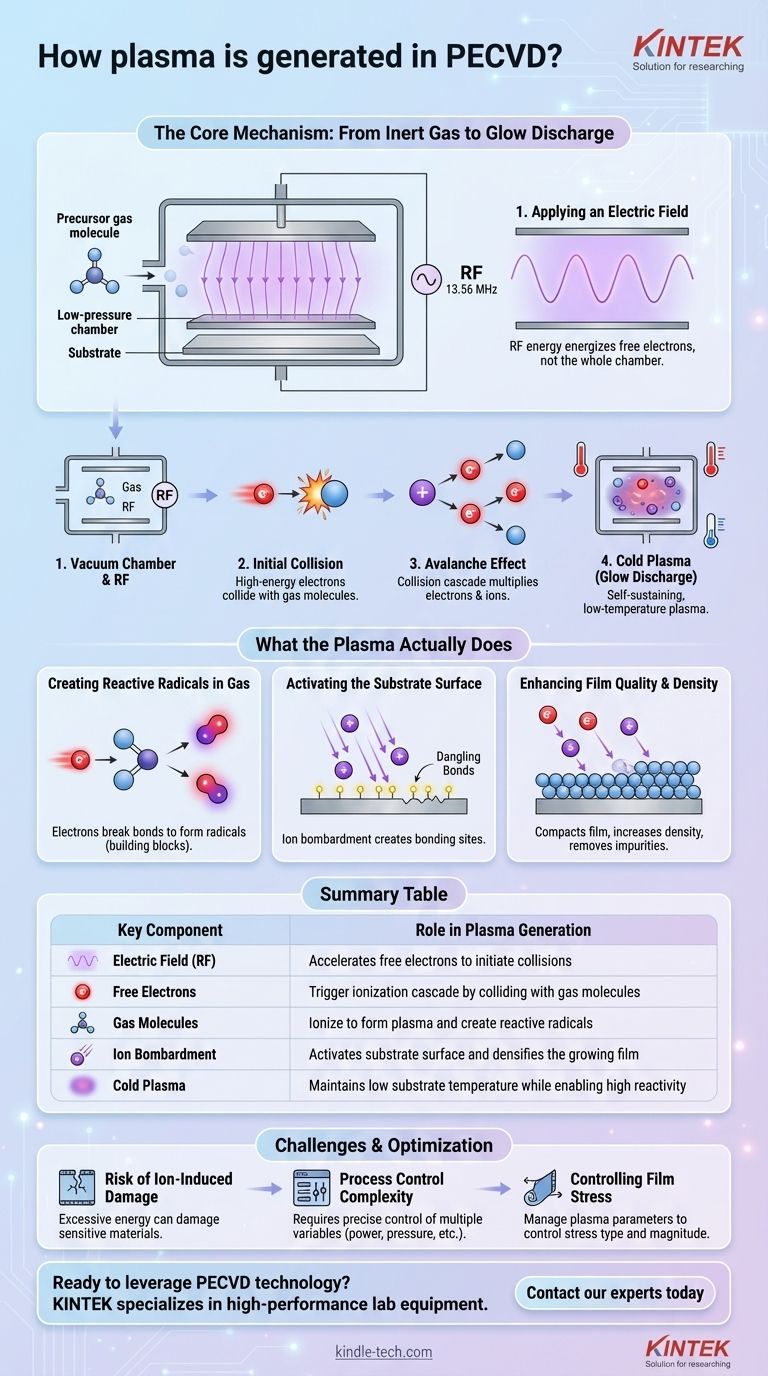

O Mecanismo Central: Do Gás Inerte à Descarga Luminescente

Para entender o valor do PECVD, você deve primeiro entender como esse ambiente reativo é criado. O processo é uma reação em cadeia controlada que transforma um gás estável em uma ferramenta potente para deposição de filmes.

Aplicação de um Campo Elétrico

O processo começa dentro de uma câmara de vácuo contendo o substrato. Uma mistura de gás precursor é introduzida a baixa pressão. Um campo elétrico, mais comumente um sinal de radiofrequência (RF) a 13,56 MHz, é aplicado entre dois eletrodos dentro da câmara.

A Colisão Inicial

Mesmo no vácuo, alguns elétrons livres sempre existem. O campo elétrico acelera esses elétrons, dando-lhes energia cinética significativa. Quando um desses elétrons de alta energia colide com uma molécula de gás neutra, ele tem força suficiente para desalojar outro elétron dessa molécula.

O Efeito Avalanche

Essa colisão deixa para trás um íon carregado positivamente e dois elétrons livres. Esses dois elétrons são então acelerados pelo campo de RF, atingindo e ionizando outras moléculas de gás. Essa cascata de colisões ou "avalanche" multiplica rapidamente o número de elétrons e íons livres, acendendo e sustentando o plasma.

A Natureza de um "Plasma Frio"

Crucialmente, o plasma no PECVD é um "plasma frio" ou descarga luminescente. Isso significa que os elétrons leves e de movimento rápido são extremamente quentes (energeticamente), enquanto os íons e moléculas de gás neutras, muito mais pesados, permanecem próximos à temperatura ambiente. Esse desequilíbrio de energia é a chave para a vantagem de baixa temperatura do PECVD.

O Que o Plasma Realmente Faz

Gerar o plasma é apenas o primeiro passo. Sua verdadeira função reside em como seus componentes — elétrons, íons e radicais — interagem com o gás e o substrato para construir um filme.

Criação de Radicais Reativos no Gás

O papel mais importante dos elétrons energéticos é colidir com moléculas de gás precursor estáveis. Essas colisões têm energia suficiente para quebrar ligações químicas, criando espécies neutras altamente reativas conhecidas como radicais. Esses radicais são os principais blocos de construção para o filme depositado.

Ativação da Superfície do Substrato

Os íons carregados positivamente criados no plasma são acelerados pelo campo elétrico em direção ao substrato. Esse bombardeamento iônico não é apenas aleatório; ele serve para ativar a superfície criando sítios de ligação em escala atômica, frequentemente chamados de "ligações pendentes". Isso torna a superfície quimicamente receptiva aos radicais.

Melhoria da Qualidade e Densidade do Filme

O mesmo bombardeamento iônico ajuda a compactar fisicamente o filme em crescimento, aumentando sua densidade. Também pode funcionar como um processo de micro-gravação, pulverizando seletivamente átomos fracamente ligados ou subprodutos indesejáveis. Isso resulta em um filme mais puro e robusto com maior adesão.

Armadilhas Comuns e Considerações

Embora poderosa, a utilização de plasma não é isenta de desafios. Compreender essas compensações é fundamental para o controle do processo e para alcançar as propriedades desejadas do filme.

O Risco de Danos Induzidos por Íons

Embora o bombardeamento iônico seja benéfico para a densificação, o excesso de energia pode ser destrutivo. Impactos de íons de alta energia podem criar defeitos no filme em crescimento ou até mesmo danificar o substrato subjacente, o que é uma grande preocupação ao trabalhar com materiais sensíveis como polímeros ou semicondutores avançados.

A Complexidade do Controle do Processo

O PECVD introduz mais variáveis de processo em comparação com o CVD térmico simples. Potência do plasma, frequência, pressão do gás e geometria da câmara interagem de maneiras complexas. Alcançar resultados consistentes e repetíveis requer controle preciso e uma compreensão profunda de como esses parâmetros influenciam a química do plasma.

Controle do Estresse do Filme

A natureza energética da deposição por plasma cria inerentemente estresse dentro do filme depositado. Embora isso possa ser benéfico em alguns casos, o estresse descontrolado pode fazer com que o filme rache ou delamine. Gerenciar os parâmetros do plasma é essencial para controlar o tipo (compressivo ou tênsil) e a magnitude desse estresse.

Fazendo a Escolha Certa para o Seu Objetivo

O plasma em um sistema PECVD não é apenas um interruptor de ligar/desligar; é um instrumento altamente ajustável. Ao ajustar seus parâmetros, você pode priorizar diferentes aspectos do processo de deposição para atender a objetivos específicos.

- Se o seu foco principal é depositar em substratos sensíveis ao calor: A chave é aproveitar a natureza de baixa temperatura da descarga luminescente, usando apenas energia de plasma suficiente para criar radicais sem causar aquecimento significativo do substrato.

- Se o seu foco principal é um filme de barreira denso e de alta qualidade: O bombardeamento iônico moderado é crítico. Você deve equilibrar cuidadosamente a potência e a pressão do plasma para alcançar a densificação sem introduzir defeitos prejudiciais.

- Se o seu foco principal é controlar as propriedades do filme, como estresse ou índice de refração: A química do plasma é sua principal alavanca. Mudanças sutis na mistura de gases, potência e frequência podem ser usadas para ajustar as características mecânicas e ópticas finais do filme.

Em última análise, dominar a geração de plasma é a chave para desbloquear todo o potencial do PECVD para a fabricação avançada de materiais.

Tabela Resumo:

| Componente Chave | Função na Geração de Plasma |

|---|---|

| Campo Elétrico (RF) | Acelera elétrons livres para iniciar colisões |

| Elétrons Livres | Disparam a cascata de ionização ao colidir com moléculas de gás |

| Moléculas de Gás | Ionizam para formar plasma e criar radicais reativos |

| Bombardeamento Iônico | Ativa a superfície do substrato e densifica o filme em crescimento |

| Plasma Frio | Mantém a baixa temperatura do substrato enquanto permite alta reatividade |

Pronto para aproveitar a tecnologia PECVD para a fabricação avançada de seus materiais? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para deposição precisa de filmes finos. Nossos sistemas PECVD são projetados para um controle de processo excepcional, permitindo que você deposite filmes de alta qualidade mesmo nos substratos mais sensíveis ao calor. Entre em contato com nossos especialistas hoje para discutir como nossas soluções podem aprimorar as capacidades do seu laboratório e acelerar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor