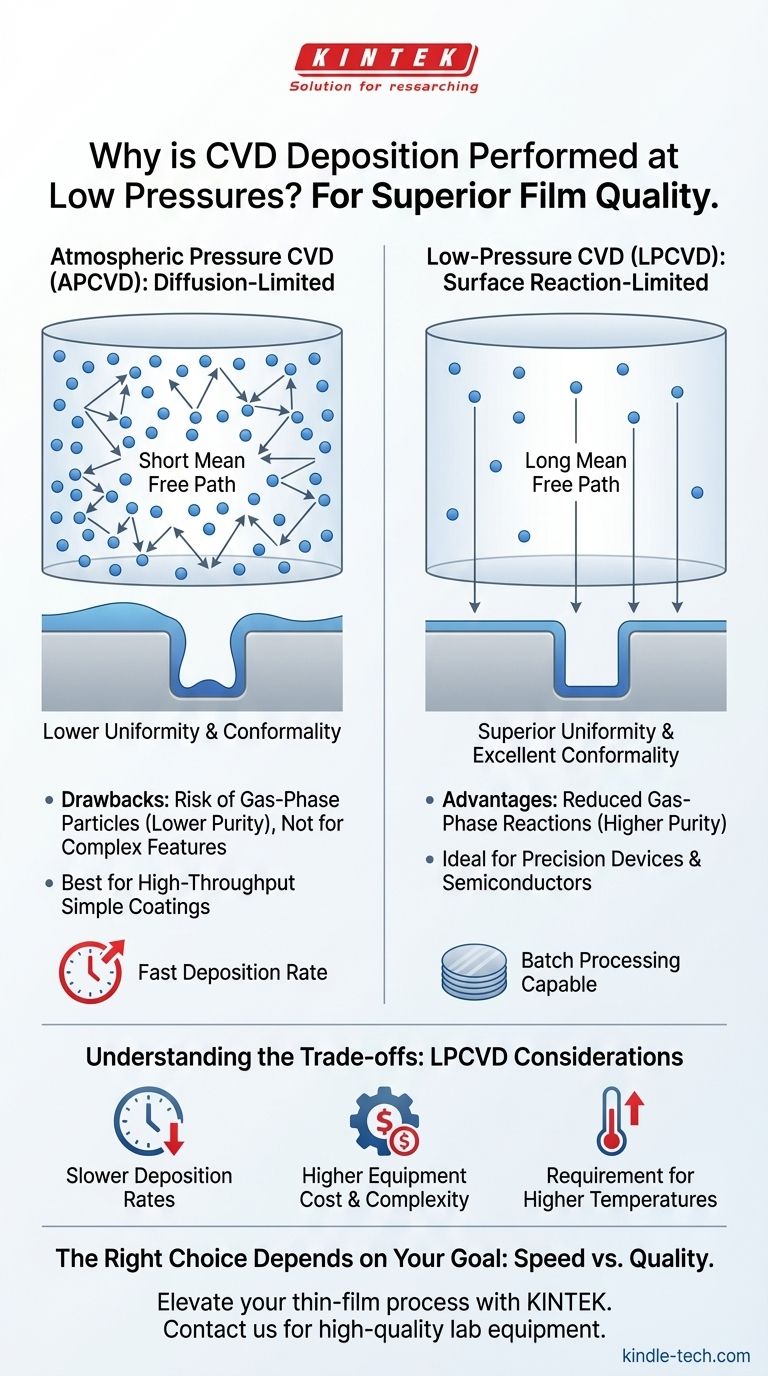

Em resumo, a Deposição Química de Vapor (CVD) é realizada sob baixas pressões para alcançar uma qualidade de filme superior. A redução da pressão altera fundamentalmente a forma como as moléculas do gás precursor viajam e reagem, resultando em filmes com uniformidade significativamente melhor e a capacidade de revestir superfícies complexas e tridimensionais de maneira uniforme.

O conceito central a ser compreendido é que a pressão não é apenas uma condição de fundo; é o principal controle do mecanismo de transporte de gás. A mudança da pressão atmosférica para a baixa pressão muda o processo de ser limitado pela difusão do gás para ser limitado pela taxa de reação da superfície, que é a chave para produzir filmes finos conformais e de alto desempenho.

O Papel Fundamental da Pressão na CVD

Para entender os benefícios da baixa pressão, devemos primeiro examinar como a pressão afeta o comportamento das moléculas de gás dentro de uma câmara de deposição. Todo o processo depende do controle do caminho que essas moléculas percorrem da entrada de gás até a superfície do substrato.

Densidade do Gás e Caminho Livre Médio

À pressão atmosférica, a câmara de CVD está lotada de moléculas de gás. Essa alta densidade significa que as moléculas precursoras estão colidindo constantemente umas com as outras. A distância média que uma molécula pode percorrer antes de uma colisão, conhecida como caminho livre médio, é muito curta.

Ao reduzir a pressão da câmara para um nível baixo (LPCVD), reduzimos drasticamente o número de moléculas de gás. Isso aumenta significativamente o caminho livre médio, permitindo que as moléculas viajem muito mais longe em linha reta antes de serem desviadas.

Mudança do Controle de Difusão para o Controle da Taxa de Reação da Superfície

Essa mudança no caminho livre médio cria dois regimes de deposição distintos.

À pressão atmosférica (APCVD), o processo é limitado pela difusão. As moléculas precursoras passam por um movimento aleatório de inúmeras colisões para atingir o substrato. Isso pode levar ao esgotamento do gás perto da superfície, fazendo com que o filme cresça mais espesso nas bordas do wafer e mais fino no centro.

Sob baixa pressão (LPCVD), o processo torna-se limitado pela taxa de reação da superfície. Com um longo caminho livre médio, as moléculas podem viajar diretamente para o substrato de todas as direções. O crescimento do filme não é mais limitado pelo transporte de gás, mas pela velocidade da reação química na própria superfície quente, que é muito mais uniforme em todo o substrato.

Vantagens Chave da CVD de Baixa Pressão (LPCVD)

A mudança para um regime limitado pela reação da superfície fornece várias vantagens críticas, especialmente para aplicações exigentes como a fabricação de semicondutores.

Uniformidade Superior do Filme

Como a taxa de deposição é regida pela temperatura da superfície e pela química — que são uniformes em todo o substrato — a espessura resultante do filme é extremamente consistente. Essa uniformidade permite o processamento em lote, onde muitos wafers podem ser empilhados verticalmente em um forno, pois o gás pode penetrá-los e revesti-los uniformemente.

Excelente Conformidade

A conformidade é a capacidade de um filme revestir uniformemente uma topografia complexa, como vales profundos ou degraus em um microchip. O longo caminho livre médio na LPCVD significa que as moléculas precursoras chegam à superfície de uma ampla variedade de ângulos, garantindo que as paredes laterais e os fundos das características sejam revestidos com a mesma espessura que as superfícies superiores.

Reações em Fase Gasosa Reduzidas

As colisões frequentes na APCVD podem fazer com que reações químicas ocorram na fase gasosa antes mesmo que os precursores atinjam o substrato. Isso pode formar partículas que caem na superfície, criando defeitos e impurezas no filme. A densidade molecular reduzida na LPCVD suprime essas reações indesejadas em fase gasosa, levando a filmes de maior pureza.

Entendendo as Compensações: Por que Nem Sempre Usar Baixa Pressão?

Embora a LPCVD ofereça qualidade superior, não é a escolha ideal para todas as aplicações. A CVD de pressão atmosférica mantém seu lugar devido a um conjunto diferente de prioridades.

Taxas de Deposição Mais Lentas

A principal desvantagem da LPCVD é uma taxa de deposição significativamente menor. Com menos moléculas precursoras na câmara, menos estão disponíveis para reagir na superfície por unidade de tempo. Para aplicações onde a qualidade do filme é menos crítica do que o alto rendimento, isso pode ser uma grande desvantagem.

Custo e Complexidade de Equipamento Mais Altos

Operar sob baixa pressão requer um sistema de vácuo, incluindo bombas de vácuo robustas e projetos de reatores mais complexos para manter a vedação. Isso torna os sistemas LPCVD mais caros para comprar e operar do que seus equivalentes mais simples de pressão atmosférica.

Requisito de Temperaturas Mais Altas

Para alcançar uma taxa de reação química razoável na superfície com uma concentração mais baixa de precursores, os processos LPCVD geralmente exigem temperaturas de substrato mais altas do que a APCVD. Isso pode ser uma limitação para substratos ou estruturas de dispositivos subjacentes que são sensíveis ao calor.

Escolhendo a Pressão Certa para Sua Aplicação

A decisão entre CVD atmosférica e de baixa pressão é uma compensação clássica de engenharia entre velocidade e qualidade. Seu objetivo final determina a abordagem correta.

- Se seu foco principal for rendimento de alto volume para revestimentos simples: APCVD é frequentemente a melhor escolha devido às suas altas taxas de deposição e menor custo de equipamento.

- Se seu foco principal for precisão e qualidade de filme para dispositivos complexos: LPCVD é a escolha necessária por sua uniformidade, conformidade e pureza superiores.

Em última análise, controlar a pressão em um sistema CVD é o método mais poderoso para controlar a qualidade e o caráter fundamental do material final.

Tabela de Resumo:

| Característica | CVD de Pressão Atmosférica (APCVD) | CVD de Baixa Pressão (LPCVD) |

|---|---|---|

| Controle do Processo | Limitado pela Difusão | Limitado pela Reação da Superfície |

| Uniformidade do Filme | Menor (mais espesso nas bordas) | Superior (altamente uniforme) |

| Conformidade | Ruim para características complexas | Excelente (reveste vales uniformemente) |

| Taxa de Deposição | Alta | Mais Lenta |

| Pureza do Filme | Menor (risco de partículas em fase gasosa) | Maior (reações em fase gasosa reduzidas) |

| Aplicação Típica | Alto rendimento, revestimentos simples | Dispositivos de precisão, semicondutores |

Pronto para elevar seu processo de deposição de filme fino? A escolha entre APCVD e LPCVD é crítica para alcançar seus objetivos de desempenho específicos. A KINTEK é especializada em fornecer equipamentos de laboratório e consumíveis de alta qualidade para todas as suas necessidades laboratoriais. Nossos especialistas podem ajudá-lo a selecionar a solução CVD ideal para qualidade de filme, uniformidade e conformidade superiores. Entre em contato conosco hoje para discutir como podemos apoiar sua pesquisa e produção com a tecnologia certa!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Pequeno Forno de Tratamento Térmico a Vácuo e Sinterização de Fio de Tungstênio

As pessoas também perguntam

- O que é o processo de crescimento epitaxial do grafeno? Desvendando a Síntese de Grafeno de Alta Qualidade e Grande Área

- Qual é a função de um sistema CVD na fabricação de alvos de nêutrons de tungstênio? Garanta a Durabilidade com Revestimento de Tântalo

- O que é deposição no processo de fabricação? Construa Filmes Finos Superiores para Microchips

- O que é sputtering AC? Um guia para deposição em materiais isolantes

- O que é deposição na fabricação? A chave para construir dispositivos em microescala camada por camada

- Qual é o processo de sinterização a laser? Um Guia para Manufatura Aditiva de Peças Complexas

- Quais são os parâmetros para deposição química a vapor? Mestre Temperatura, Pressão e Fluxo de Gás para Filmes Perfeitos

- Quais são as técnicas para o crescimento do grafeno? Um Guia para Métodos Top-Down e Bottom-Up