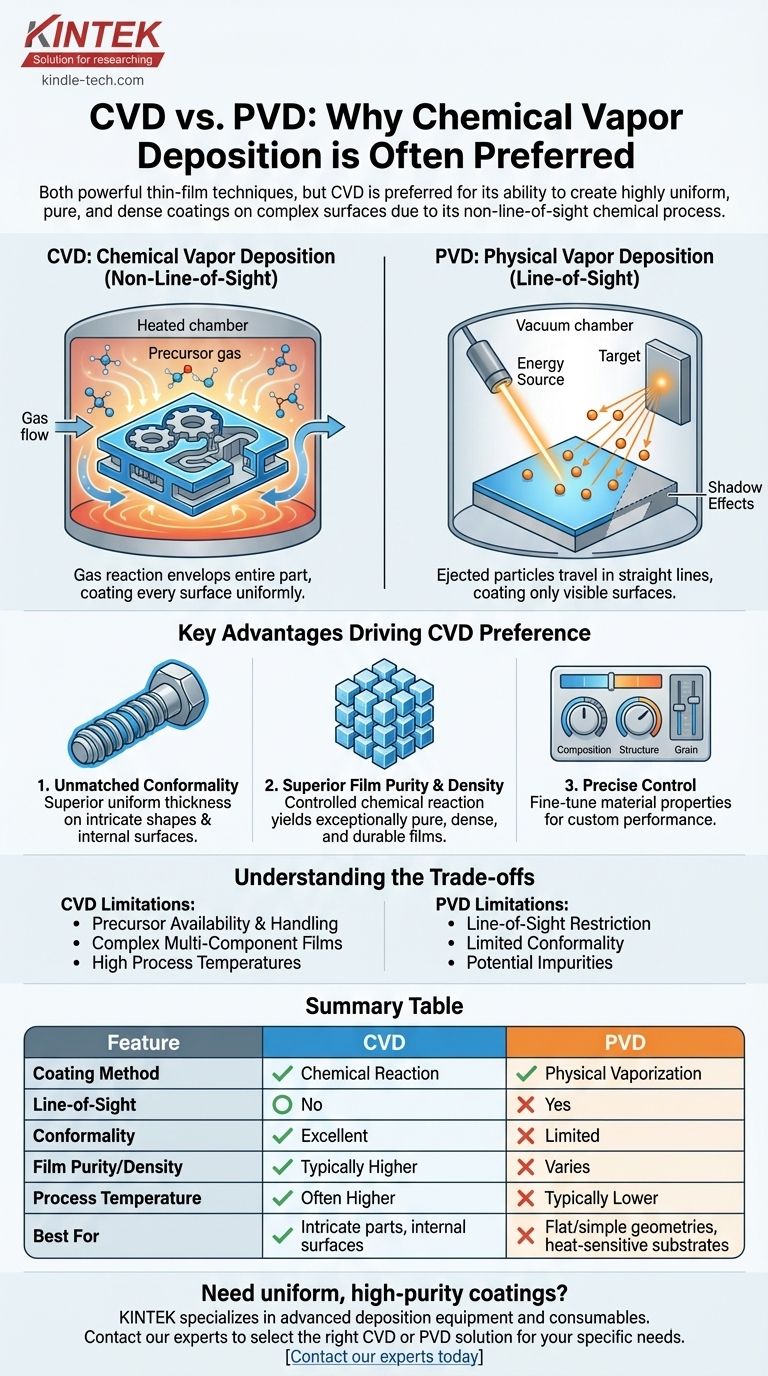

Embora ambas sejam técnicas poderosas de deposição de filmes finos, a Deposição Química de Vapor (CVD) é frequentemente preferida em relação à Deposição Física de Vapor (PVD) por sua capacidade única de criar revestimentos altamente uniformes, puros e densos em superfícies complexas e não-linha-de-visada. Isso ocorre porque a CVD depende de uma reação química de um gás que envolve a peça, enquanto a PVD é fundamentalmente um processo de linha-de-visada, semelhante à pintura por spray.

A escolha entre CVD e PVD não é sobre qual é universalmente "melhor", mas qual é a mais adequada para a geometria específica e os requisitos de material da tarefa. A principal razão pela qual a CVD é frequentemente preferida é sua natureza não-linha-de-visada, que permite uma qualidade de filme e uniformidade superiores em componentes intrincados que são impossíveis de revestir uniformemente com PVD.

A Diferença Fundamental: Gás vs. Linha-de-Visada

Para entender a preferência pela CVD, você deve primeiro compreender a diferença fundamental em como cada processo funciona. Essa distinção é a raiz de quase todas as suas respectivas vantagens e desvantagens.

Como a CVD Funciona: Gases Precursores e Reações Superficiais

Na Deposição Química de Vapor, gases precursores voláteis são introduzidos em uma câmara de reação contendo o objeto a ser revestido (o substrato).

Esses gases se decompõem ou reagem na superfície aquecida do substrato, ligando-se quimicamente a ele e formando uma camada de filme sólido, camada por camada. Como o gás flui ao redor e envolve todo o substrato, todas as superfícies — incluindo canais internos e formas 3D complexas — são expostas aos precursores.

Como a PVD Funciona: A Analogia da "Tinta Spray"

A Deposição Física de Vapor funciona bombardeando fisicamente um material de fonte sólida (o "alvo") com energia, fazendo com que átomos ou moléculas sejam ejetados.

Essas partículas ejetadas viajam em linha reta através de um vácuo e se condensam no substrato. Este é um processo de linha-de-visada. Qualquer superfície que não esteja no caminho direto das partículas ejetadas não será revestida, criando um efeito de "sombra" em peças complexas.

Principais Vantagens que Impulsionam a Preferência pela CVD

A natureza química e não-linha-de-visada da CVD confere-lhe várias vantagens críticas que a tornam a escolha superior para muitas aplicações avançadas.

Conformidade Inigualável em Geometrias Complexas

Esta é a vantagem mais significativa da CVD. Como o gás precursor pode penetrar e envolver formas intrincadas, ele produz um revestimento altamente conformal de espessura uniforme.

Essa capacidade de "envolver" é essencial para revestir componentes como peças de motor, implantes médicos ou estruturas microeletrônicas complexas, onde uma cobertura completa e uniforme é inegociável. A PVD simplesmente não consegue atingir isso.

Pureza e Densidade Superiores do Filme

O processo CVD constrói filmes através de uma reação química controlada, o que pode resultar em revestimentos excepcionalmente puros e densos.

Os parâmetros do processo — como composição do gás, temperatura e pressão — podem ser ajustados finamente para minimizar impurezas e criar uma estrutura cristalina densamente compactada. Isso leva a filmes com excelente durabilidade, resistência à corrosão e propriedades elétricas.

Controle Preciso sobre as Propriedades do Filme

A CVD oferece um alto grau de controle sobre o filme final. Ao ajustar os parâmetros de deposição, os engenheiros podem gerenciar precisamente a composição química, a estrutura cristalina e o tamanho do grão do material.

Isso permite a criação de revestimentos projetados sob medida para requisitos de desempenho específicos, como dureza, resistência à abrasão ou transparência óptica.

Ampla Versatilidade de Materiais

A base química da CVD permite a deposição de uma gama incrivelmente ampla de materiais. Isso inclui metais, ligas multicomponentes, cerâmicas e outras camadas compostas que podem ser difíceis ou impossíveis de depositar usando métodos PVD.

Compreendendo as Trocas e Limitações

Nenhuma tecnologia está isenta de desvantagens. Reconhecer as limitações da CVD é crucial para tomar uma decisão objetiva.

O Desafio dos Produtos Químicos Precursores

A CVD é totalmente dependente da disponibilidade de gases precursores adequados. Para alguns materiais, pode ser difícil encontrar precursores que sejam voláteis, não tóxicos e estáveis o suficiente para um processo industrial confiável.

Complexidade em Filmes Multicomponentes

Embora versátil, a criação de filmes a partir de múltiplos materiais pode ser complexa. Diferentes precursores podem ter pressões de vapor ou taxas de reação variáveis, tornando desafiador alcançar uma composição homogênea em todo o filme.

Temperaturas de Processo Mais Elevadas

Muitos processos CVD exigem altas temperaturas de substrato para iniciar as reações químicas necessárias. Isso pode limitar os tipos de materiais que podem ser revestidos, pois alguns substratos podem não ser capazes de suportar o calor sem serem danificados.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, a decisão de usar CVD em vez de PVD depende do seu objetivo principal e das restrições do seu projeto.

- Se o seu foco principal é revestir formas 3D complexas ou superfícies internas: A CVD é a escolha definitiva devido à sua conformidade superior.

- Se o seu foco principal é alcançar a maior pureza e densidade de filme possível para uma aplicação crítica: O processo de reação química controlada da CVD frequentemente oferece uma vantagem significativa.

- Se você está depositando em um substrato sensível à temperatura ou precisa de um processo mais simples e de menor custo para uma superfície plana: A PVD pode ser uma solução mais prática e eficaz.

A seleção do método de deposição correto começa com uma compreensão clara da geometria do seu componente e das propriedades finais do filme que você precisa alcançar.

Tabela Resumo:

| Característica | Deposição Química de Vapor (CVD) | Deposição Física de Vapor (PVD) |

|---|---|---|

| Método de Revestimento | Reação química da fase gasosa | Vaporização física & condensação |

| Linha-de-Visada? | Não - o gás envolve a peça inteira | Sim - limitado a caminhos diretos |

| Conformidade | Excelente em geometrias complexas | Limitada em superfícies ocultas |

| Pureza/Densidade do Filme | Tipicamente mais alta | Varia conforme o método |

| Temperatura do Processo | Frequentemente mais alta | Tipicamente mais baixa |

| Melhor Para | Peças intrincadas, superfícies internas | Geometrias planas/simples, substratos sensíveis ao calor |

Precisa revestir componentes complexos com filmes uniformes e de alta pureza? A KINTEK é especializada em equipamentos de laboratório e consumíveis para processos avançados de deposição. Nossa experiência pode ajudá-lo a selecionar a solução CVD ou PVD certa para sua aplicação específica — garantindo qualidade, durabilidade e desempenho ideais do filme para suas necessidades de laboratório. Entre em contato com nossos especialistas hoje para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs