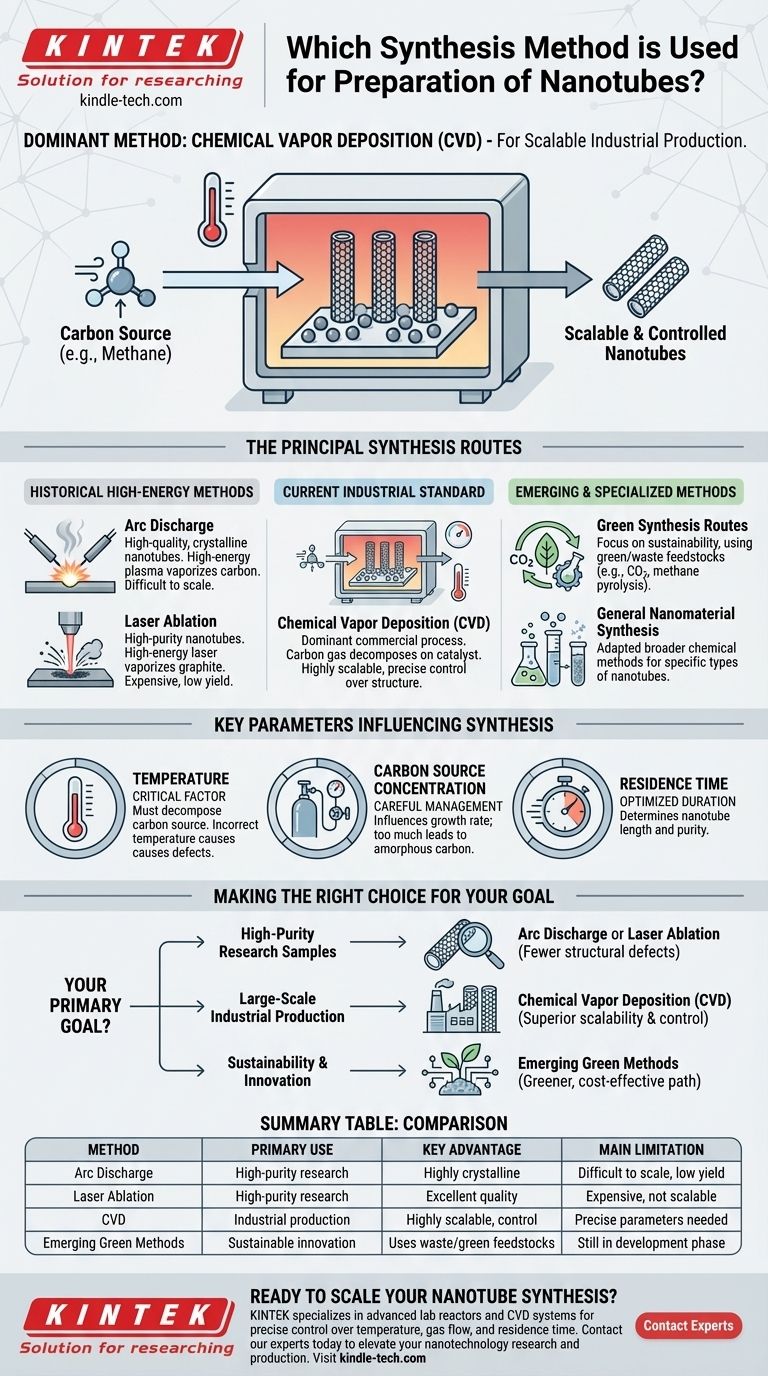

Vários métodos de síntese são usados para preparar nanotubos, mas o mais dominante para a produção comercial é a Deposição Química a Vapor (CVD). Embora métodos tradicionais como descarga de arco e ablação a laser tenham sido fundamentais, a CVD oferece a escalabilidade e o controle necessários para aplicações industriais. Técnicas emergentes também estão sendo desenvolvidas com foco na sustentabilidade.

Embora os métodos iniciais de alta energia possam produzir nanotubos de alta qualidade, a Deposição Química a Vapor (CVD) tornou-se o padrão da indústria. Isso se deve à sua escalabilidade superior e controle sobre a estrutura do produto final, que são críticos para a viabilidade comercial.

As Principais Rotas de Síntese para Nanotubos

Compreender os diferentes métodos para criar nanotubos requer analisá-los em termos de seu desenvolvimento histórico e suas aplicações específicas. Eles geralmente se enquadram em três categorias: métodos históricos de alta energia, o padrão industrial atual e abordagens sustentáveis emergentes.

Descarga de Arco

O método de descarga de arco foi uma das primeiras técnicas usadas para produzir nanotubos de carbono. Envolve a criação de um arco de plasma de alta temperatura entre dois eletrodos de grafite.

Este processo de alta energia vaporiza o carbono, que então se condensa para formar nanotubos. É conhecido por produzir nanotubos de alta qualidade e altamente cristalinos, mas é difícil de escalar para produção em massa.

Ablação a Laser

Semelhante à descarga de arco, a ablação a laser usa uma fonte de alta energia — neste caso, um laser — para vaporizar um alvo de grafite em um forno de alta temperatura.

O vapor de carbono resultante esfria e se condensa em um coletor. Este método também produz nanotubos de alta pureza, mas é caro e tem baixo rendimento, limitando seu uso principalmente a ambientes de pesquisa.

Deposição Química a Vapor (CVD)

A CVD é o processo comercial dominante para a síntese de nanotubos atualmente. Este método envolve a introdução de um gás contendo carbono (como metano ou acetileno) em um forno de alta temperatura com um catalisador.

O hidrocarboneto se decompõe em altas temperaturas, e os átomos de carbono se depositam nas partículas do catalisador, crescendo em nanotubos. A CVD é favorecida porque permite maior controle sobre o comprimento, diâmetro e alinhamento do nanotubo, e é muito mais escalável do que os métodos mais antigos.

Métodos Emergentes e Especializados

À medida que o campo amadurece, novos métodos estão sendo desenvolvidos para abordar o custo e o impacto ambiental da síntese tradicional.

Rotas de Síntese Verde

Métodos emergentes estão explorando o uso de matérias-primas verdes ou de resíduos. Isso inclui abordagens inovadoras, como o uso de dióxido de carbono capturado por eletrólise em sais fundidos ou o uso de pirólise de metano para produzir tanto nanotubos quanto gás hidrogênio valioso.

Síntese Geral de Nanomateriais

Técnicas de síntese química mais amplas, como métodos hidrotérmicos e métodos sol-gel, também são usadas para preparar vários tipos de nanomateriais. Embora mais comumente associados a outras nanoestruturas, estes podem ser adaptados para tipos específicos de nanotubos, particularmente aqueles não baseados em carbono.

Parâmetros Chave que Influenciam a Síntese

O sucesso de qualquer método de síntese, especialmente CVD, depende do controle preciso sobre vários parâmetros operacionais. Essas variáveis influenciam diretamente a qualidade, o rendimento e o tipo de nanotubos produzidos.

O Papel da Temperatura

A temperatura é um fator crítico. Ela deve ser alta o suficiente para decompor a fonte de carbono e facilitar o crescimento do nanotubo no catalisador, mas temperaturas incorretas podem levar a defeitos ou subprodutos de carbono indesejados.

Concentração da Fonte de Carbono

A concentração do gás contendo carbono deve ser cuidadosamente gerenciada. Pouco resultará em uma taxa de crescimento lenta, enquanto muito pode desativar o catalisador e levar à formação de carbono amorfo em vez de nanotubos bem estruturados.

Tempo de Residência

Tempo de residência refere-se a quanto tempo o gás de carbono permanece na zona de reação. Este parâmetro influencia significativamente o comprimento e a pureza dos nanotubos e deve ser otimizado para uma produção eficiente.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar um método de síntese não é sobre encontrar o "melhor" em termos absolutos, mas sim o mais apropriado para um objetivo específico.

- Se o seu foco principal são amostras de pesquisa de alta pureza: A descarga de arco ou a ablação a laser são frequentemente preferidas para produzir nanotubos com menos defeitos estruturais.

- Se o seu foco principal é a produção industrial em larga escala: A Deposição Química a Vapor (CVD) é o padrão indiscutível devido à sua escalabilidade superior, menor custo e controle de processo.

- Se o seu foco principal é sustentabilidade e inovação: Explorar métodos emergentes como a pirólise de metano oferece um caminho para a nanotecnologia mais ecológica e econômica.

Em última análise, o método de síntese ideal é definido pelo equilíbrio específico de qualidade, quantidade e custo exigido para sua aplicação.

Tabela de Resumo:

| Método | Uso Principal | Vantagem Chave | Limitação Principal |

|---|---|---|---|

| Descarga de Arco | Pesquisa de alta pureza | Produz nanotubos altamente cristalinos | Difícil de escalar, baixo rendimento |

| Ablação a Laser | Pesquisa de alta pureza | Excelente qualidade do nanotubo | Caro, não escalável |

| Deposição Química a Vapor (CVD) | Produção industrial | Altamente escalável, excelente controle de processo | Requer otimização precisa de parâmetros |

| Métodos Verdes Emergentes | Inovação sustentável | Usa resíduos/matérias-primas verdes | Ainda em fase de desenvolvimento |

Pronto para escalar sua síntese de nanotubos?

Se você está otimizando um processo de pesquisa ou escalando para produção industrial, o equipamento certo é fundamental. A KINTEK é especializada em reatores de laboratório avançados e sistemas CVD projetados para controle preciso de temperatura, fluxo de gás e tempo de residência — os parâmetros chave para o crescimento bem-sucedido de nanotubos.

Nossa experiência em equipamentos de laboratório e consumíveis pode ajudá-lo a alcançar maiores rendimentos e qualidade superior. Vamos discutir sua aplicação específica e construir uma solução adaptada aos seus objetivos.

Entre em contato com nossos especialistas hoje mesmo para elevar sua pesquisa e produção em nanotecnologia.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD