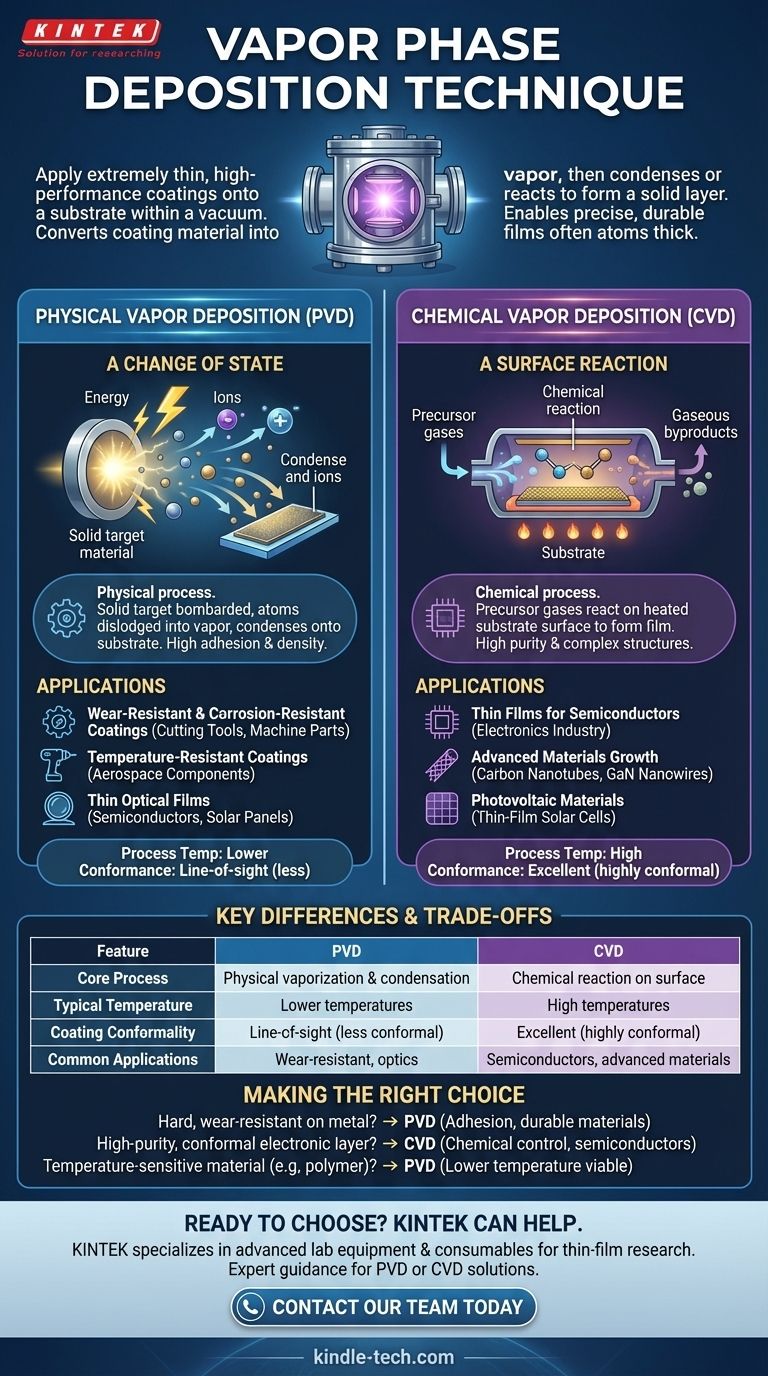

A deposição em fase de vapor é uma família de técnicas avançadas de fabricação usadas para aplicar revestimentos ou filmes extremamente finos e de alto desempenho em uma superfície, conhecida como substrato. Esses processos operam todos em vácuo e funcionam convertendo um material de revestimento em estado gasoso (um vapor), que é então transportado para o substrato onde se condensa ou reage para formar uma camada sólida.

O principal desafio em materiais avançados é aplicar um filme perfeitamente uniforme e durável, muitas vezes com apenas algumas camadas de átomos de espessura. A deposição de vapor resolve isso transformando um material em gás, permitindo que ele flua e se deposite em uma superfície alvo com incrível precisão, onde se torna sólido por meio de uma mudança física de estado (PVD) ou uma reação química (CVD).

Os Dois Pilares da Deposição de Vapor

Embora "deposição de vapor" seja o termo guarda-chuva, o processo é executado por meio de dois métodos fundamentalmente diferentes. Compreender sua distinção é fundamental para entender suas aplicações.

Deposição Física de Vapor (PVD): Uma Mudança de Estado

A Deposição Física de Vapor é fundamentalmente um processo físico, muito parecido com o vapor de água condensando em um espelho frio. Um material de origem sólida, ou "alvo", é bombardeado com energia dentro de uma câmara de vácuo.

Essa energia desloca fisicamente os átomos do alvo, transformando-os em vapor. Esse vapor então viaja através do vácuo e se condensa no substrato mais frio, formando um filme fino denso e fortemente ligado. Métodos comuns de PVD incluem evaporação e pulverização catódica.

Deposição Química de Vapor (CVD): Uma Reação Superficial

A Deposição Química de Vapor é um processo químico. Em vez de vaporizar fisicamente um alvo sólido, um ou mais gases precursores voláteis são introduzidos em uma câmara de reação.

Quando esses gases entram em contato com o substrato aquecido, uma reação química é desencadeada diretamente em sua superfície. Essa reação forma o filme sólido desejado, e os subprodutos gasosos da reação são removidos da câmara.

Compreendendo as Aplicações Práticas

As diferenças na forma como PVD e CVD funcionam os tornam adequados para objetivos de engenharia muito diferentes.

Onde o PVD se Destaca

O PVD é o método preferido para aplicar revestimentos excepcionalmente duros e duráveis. Sua natureza física permite a deposição de materiais com pontos de fusão muito altos.

Aplicações comuns incluem a criação de revestimentos resistentes ao desgaste e à corrosão para ferramentas de corte e peças de máquinas, a deposição de revestimentos resistentes à temperatura em componentes aeroespaciais e a aplicação de filmes ópticos finos para semicondutores e painéis solares.

Onde o CVD é Essencial

O CVD oferece um nível de precisão química que o PVD não consegue. Como ele constrói o filme por meio de uma reação química, é ideal para criar materiais de alta pureza e estruturas complexas.

É frequentemente usado na indústria eletrônica para depositar os filmes finos que formam semicondutores. Também é essencial para o crescimento de materiais avançados como nanotubos de carbono e nanofios de GaN e para a aplicação de materiais fotovoltaicos na fabricação de células solares de filme fino.

Principais Diferenças e Compromissos

A escolha entre PVD e CVD envolve a compreensão de suas limitações e vantagens inerentes.

Temperatura do Processo

O CVD geralmente requer temperaturas de substrato muito altas para iniciar as reações químicas necessárias. Isso limita seu uso a substratos que podem suportar calor extremo. O PVD pode ser frequentemente realizado em temperaturas muito mais baixas, tornando-o adequado para uma gama mais ampla de materiais.

Conformidade e Pureza do Filme

Como os gases precursores no CVD podem fluir para cada característica microscópica de uma superfície, ele se destaca na criação de revestimentos conformes que cobrem uniformemente formas complexas. Ele também produz filmes de altíssima pureza. O PVD é mais um processo de "linha de visão", o que pode dificultar o revestimento uniforme de geometrias intrincadas.

Versatilidade de Materiais

O PVD pode depositar uma vasta gama de materiais, incluindo metais puros, ligas e cerâmicas que são difíceis de criar como um gás precursor estável para CVD. O CVD é superior para depositar compostos químicos específicos que não podem ser facilmente criados com métodos PVD.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método de deposição é ditada inteiramente pelo resultado desejado e pelas restrições do material a ser revestido.

- Se o seu foco principal é um revestimento duro e resistente ao desgaste em um componente metálico: O PVD é a escolha padrão por sua excelente adesão e capacidade de depositar materiais duráveis e de alto ponto de fusão.

- Se o seu foco principal é criar uma camada eletrônica altamente pura e conforme em uma bolacha de silício: O CVD oferece o controle químico necessário para construir filmes semicondutores precisos.

- Se o seu foco principal é revestir um material sensível à temperatura como um polímero: Um processo PVD de baixa temperatura é quase sempre a opção mais viável.

Em última análise, a seleção da técnica correta de deposição de vapor depende de uma compreensão clara do seu material, do seu substrato e das propriedades específicas que o seu produto final exige.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Processo Principal | Vaporização física e condensação | Reação química na superfície |

| Temperatura Típica | Temperaturas mais baixas | Temperaturas altas |

| Conformidade do Revestimento | Linha de visão (menos conforme) | Excelente (altamente conforme) |

| Aplicações Comuns | Revestimentos resistentes ao desgaste, óptica | Semicondutores, materiais avançados |

Pronto para escolher o processo de deposição de vapor certo para sua aplicação?

A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório avançados para todas as suas necessidades de pesquisa e desenvolvimento de filmes finos. Seja você desenvolvendo revestimentos resistentes ao desgaste com PVD ou filmes semicondutores de alta pureza com CVD, nossos especialistas podem ajudá-lo a selecionar a solução ideal.

Entre em contato com nossa equipe hoje para discutir os requisitos do seu projeto e descobrir como a KINTEK pode aprimorar as capacidades do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade