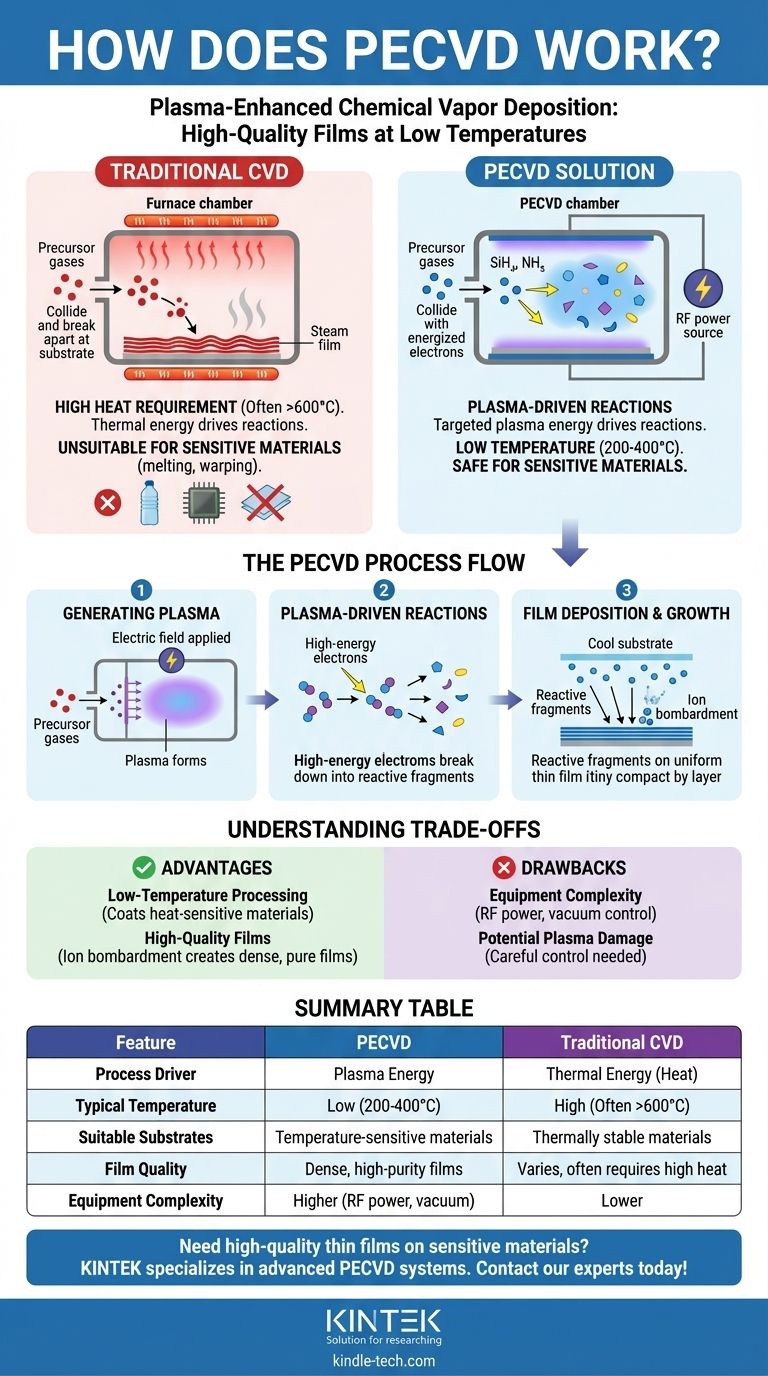

Em sua essência, a Deposição Química de Vapor Assistida por Plasma (PECVD) é um processo usado para depositar filmes finos de alta qualidade em um substrato sem a necessidade de calor extremo. Funciona introduzindo gases precursores em uma câmara de baixa pressão e, em seguida, usando um campo elétrico para acender um plasma, que fornece a energia necessária para impulsionar as reações químicas que formam o filme na superfície do substrato.

A vantagem fundamental do PECVD é a sua capacidade de contornar os requisitos de alta temperatura da Deposição Química de Vapor (CVD) tradicional. Ao usar um plasma rico em energia em vez de calor, ele permite a criação de filmes densos e puros em materiais que, de outra forma, seriam danificados ou destruídos por um processo térmico.

A Limitação da Deposição Tradicional

Para entender o valor do PECVD, devemos primeiro olhar para o seu antecessor, a Deposição Química de Vapor (CVD) convencional.

O Requisito de Alto Calor da CVD

Em um processo de CVD tradicional, um substrato é colocado em uma câmara e aquecido a temperaturas muito altas, muitas vezes várias centenas de graus Celsius.

Gases precursores são então introduzidos na câmara. O calor intenso fornece a energia térmica necessária para quebrar essas moléculas de gás e desencadear uma reação química na superfície do substrato, resultando em um filme fino.

O Problema com o Calor

Embora eficaz, essa dependência de calor elevado é uma restrição significativa. Isso torna a CVD tradicional inadequada para depositar filmes em materiais sensíveis à temperatura, como plásticos, polímeros ou certos componentes eletrônicos que derreteriam, deformariam ou degradariam.

Como o PECVD Resolve o Problema de Temperatura

O PECVD foi projetado especificamente para superar essa barreira térmica. Ele consegue isso substituindo o calor de força bruta pela energia direcionada de um plasma.

Etapa 1: Geração do Plasma

O processo começa colocando o substrato em uma câmara de vácuo. Gases precursores, como silano (SiH₄) e amônia (NH₃) para um filme de nitreto de silício, são introduzidos sob baixa pressão.

Um campo elétrico, tipicamente de radiofrequência (RF), é então aplicado através de eletrodos na câmara. Este campo energiza o gás, removendo elétrons dos átomos e criando plasma — um gás ionizado contendo uma mistura de elétrons de alta energia, íons e espécies radicais neutras.

Etapa 2: Reações Químicas Impulsionadas pelo Plasma

Este plasma é a chave para o processo. Os elétrons de alta energia colidem com as moléculas do gás precursor, quebrando-as em fragmentos químicos altamente reativos.

Crucialmente, essa dissociação ocorre devido à energia do elétron, e não à temperatura ambiente da câmara. A própria câmara pode permanecer em uma temperatura muito mais baixa (por exemplo, 200-400°C) em comparação com a CVD tradicional.

Etapa 3: Deposição e Crescimento do Filme

Esses fragmentos reativos viajam então para a superfície do substrato comparativamente fria. Uma vez lá, eles reagem e se ligam, construindo gradualmente a camada de filme fino desejada, camada por camada.

Por exemplo, na fabricação de células solares, esse processo é usado para depositar um filme de nitreto de silício (SiNₓ) que atua como um revestimento antirreflexo, melhorando a eficiência da célula.

Entendendo as Compensações

Embora poderoso, o PECVD não é uma solução universal. Ele envolve um conjunto específico de vantagens e complexidades que devem ser consideradas.

Vantagem: Processamento em Baixa Temperatura

Este é o benefício principal. O PECVD abre a possibilidade de revestir uma vasta gama de materiais sensíveis ao calor que são incompatíveis com a CVD térmica.

Vantagem: Filmes de Alta Qualidade

O ambiente de plasma oferece outro benefício: bombardeamento iônico. À medida que o filme cresce, ele é constantemente bombardeado por íons do plasma. Essa ação compacta o filme, levando a uma maior densidade e pureza aprimorada em comparação com alguns outros métodos de baixa temperatura.

Desvantagem: Complexidade do Equipamento

Um sistema PECVD é mais complexo do que um simples forno de CVD térmico. Ele requer fontes de alimentação de RF ou CC, redes de correspondência de impedância e um controle de vácuo mais sofisticado para sustentar um plasma estável, o que pode aumentar os custos de equipamento e manutenção.

Desvantagem: Potencial para Danos por Plasma

Embora a baixa temperatura evite danos térmicos, o bombardeamento iônico de alta energia pode, às vezes, ser uma faca de dois gumes. Se não for cuidadosamente controlado, pode causar danos físicos (sputtering) ao substrato ou ao filme em crescimento, ou introduzir estresse.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da técnica de deposição correta depende inteiramente do material do substrato e das propriedades desejadas do filme final.

- Se o seu foco principal for revestir substratos sensíveis ao calor: O PECVD é a escolha definitiva em relação a métodos de alta temperatura como a CVD térmica.

- Se o seu foco principal for obter alta densidade de filme em baixas temperaturas: A deposição assistida por íons no PECVD oferece uma vantagem distinta para criar filmes robustos e de alta qualidade.

- Se o seu foco principal for a minimização de custos para materiais termicamente estáveis: A CVD térmica tradicional pode ser uma opção mais simples e econômica se o seu substrato puder suportar o calor elevado.

Em última análise, a escolha do PECVD é uma decisão estratégica para permitir revestimentos de alto desempenho em materiais que o calor, de outra forma, proibiria.

Tabela de Resumo:

| Característica | PECVD | CVD Tradicional |

|---|---|---|

| Impulsionador do Processo | Energia do Plasma | Energia Térmica (Calor) |

| Temperatura Típica | Baixa (200-400°C) | Alta (Muitas vezes >600°C) |

| Substratos Adequados | Materiais sensíveis à temperatura (por exemplo, polímeros, eletrônicos) | Materiais termicamente estáveis |

| Qualidade do Filme | Filmes densos e de alta pureza | Varia, mas pode exigir calor elevado para qualidade |

| Complexidade do Equipamento | Maior (Potência RF, controle de vácuo) | Menor |

Precisa depositar filmes finos de alta qualidade em materiais sensíveis? A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas PECVD, para atender às suas necessidades específicas de pesquisa e produção. Nossas soluções permitem que você alcance qualidade de filme superior sem o risco de danos térmicos. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os desafios de deposição de filmes finos do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- 915MHz MPCVD Máquina de Diamante Sistema de Reator de Deposição Química de Vapor de Plasma de Micro-ondas

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD