Em sua essência, a deposição de filmes finos é realizada através de duas famílias principais de técnicas: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD). A PVD envolve a transferência física de um material de uma fonte para um substrato — pense nisso como pintar com spray usando átomos individuais. Em contraste, a CVD usa reações químicas entre gases precursores na superfície do substrato para fazer crescer a camada do filme, camada por camada.

A escolha fundamental não é apenas sobre o método, mas sobre o mecanismo subjacente. Selecionar entre um processo de transferência física (PVD) e um processo de crescimento químico (CVD) é a decisão mais crítica, pois dita as propriedades, uniformidade e custo do filme.

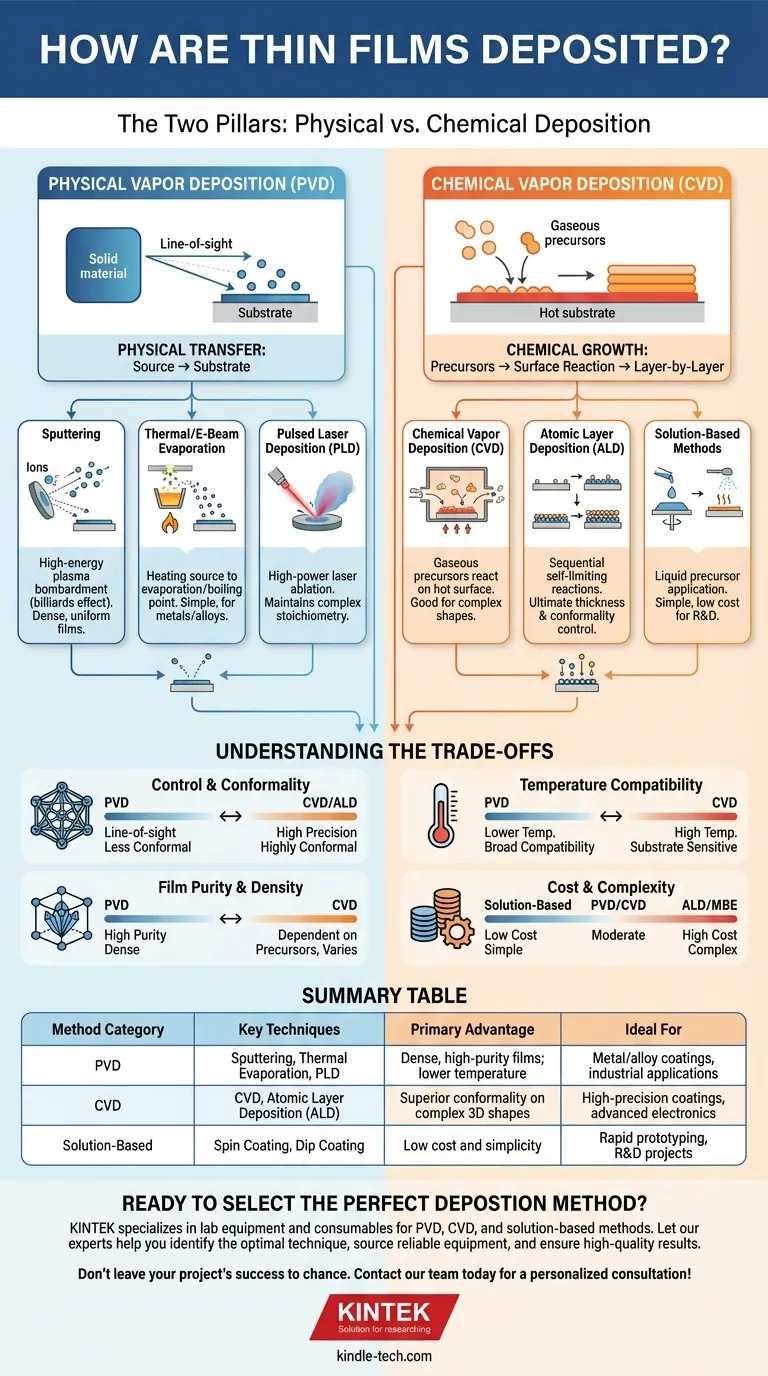

Os Dois Pilares: Deposição Física vs. Química

Todas as técnicas de deposição de filmes finos se enquadram em uma das duas categorias principais. Compreender a diferença entre elas é a chave para entender todo o campo.

Deposição Física de Vapor (PVD): Transferindo o Material

Os métodos PVD movem material sólido de uma fonte (o "alvo") para o substrato sem alterar sua composição química. Estes são frequentemente processos de "linha de visão", o que significa que os átomos viajam em linha reta da fonte para a superfície que revestem.

Pulverização Catódica (Sputtering)

A pulverização catódica é um método PVD altamente versátil. Ela usa um plasma de alta energia (tipicamente de um gás como o Argônio) para bombardear um material alvo.

Este bombardeio age como um jogo microscópico de bilhar, desalojando átomos do alvo. Esses átomos ejetados então viajam através de um vácuo e se depositam no substrato, formando um filme denso e uniforme.

Evaporação Térmica

Este é um dos métodos conceitualmente mais simples. O material fonte é aquecido em uma câmara de alto vácuo até começar a evaporar, ou "ferver".

Esses átomos evaporados viajam através do vácuo e se condensam no substrato mais frio, muito parecido com o vapor condensando em um espelho frio. Uma versão mais avançada, a Evaporação por Feixe de Elétrons, usa um feixe focado de elétrons para aquecer materiais com pontos de fusão muito altos.

Deposição por Laser Pulsado (PLD)

Na PLD, um feixe de laser de alta potência é focado no material alvo dentro da câmara de vácuo. A energia intensa vaporiza instantaneamente, ou "abla", uma pequena quantidade do material, criando uma pluma de plasma.

Esta pluma de plasma se expande do alvo e se deposita como um filme fino no substrato. Este método é excelente para manter a estequiometria complexa de materiais multi-elementos.

Métodos Químicos: Crescendo o Filme

Os métodos de deposição química usam reações químicas para criar o filme. Isso geralmente permite uma melhor cobertura em superfícies complexas e não planas.

Deposição Química de Vapor (CVD)

Em um processo CVD típico, o substrato é colocado em uma câmara de reação e aquecido. Gases precursores contendo os elementos necessários são então introduzidos.

Esses gases reagem na superfície quente do substrato, formando o filme sólido desejado e subprodutos voláteis, que são então bombeados para fora.

Deposição por Camadas Atômicas (ALD)

A ALD é uma forma avançada de CVD que oferece o controle máximo sobre a espessura e conformidade do filme. Ela constrói o filme uma única camada atômica por vez.

O processo usa uma sequência de reações químicas auto-limitadas. Cada etapa adiciona exatamente uma monocamada de um material, permitindo uma precisão inigualável e a capacidade de revestir perfeitamente estruturas 3D extremamente complexas.

Métodos Baseados em Solução (Sol-Gel, Spin Coating)

Estas são técnicas químicas em fase líquida frequentemente valorizadas por sua simplicidade e baixo custo. Elas envolvem a aplicação de um precursor líquido — um sol ou gel — no substrato.

Técnicas como spin coating (girar o substrato para espalhar o líquido), dip coating (imersão na solução) ou spray pyrolysis são usadas para aplicação. O filme é então formado pela secagem e tratamento térmico do substrato para solidificar o precursor em sua forma final.

Compreendendo as Compensações

Escolher um método de deposição é uma questão de compensações de engenharia. Nenhuma técnica única é a melhor para todas as aplicações.

Controle e Conformidade

Os processos CVD, e especialmente a ALD, se destacam na criação de filmes altamente conformes. Isso significa que eles podem revestir uniformemente trincheiras intrincadas de alta proporção e formas 3D. Os métodos PVD são em grande parte de linha de visão e têm dificuldade em revestir áreas "sombreadas".

Temperatura e Compatibilidade do Substrato

Muitos processos CVD requerem temperaturas muito altas para impulsionar as reações químicas. Isso pode danificar substratos sensíveis como polímeros ou certos componentes eletrônicos. Os métodos PVD, como a pulverização catódica, podem frequentemente ser realizados em temperaturas muito mais baixas, tornando-os mais amplamente compatíveis.

Pureza e Densidade do Filme

Os métodos PVD, particularmente a pulverização catódica, são conhecidos por produzir filmes muito densos com alta pureza. A qualidade do filme CVD depende muito da pureza dos gases precursores e do controle preciso das condições de reação.

Custo e Complexidade

Os métodos baseados em solução são tipicamente os mais baratos e simples, tornando-os ideais para pesquisa e desenvolvimento. A pulverização catódica e a evaporação térmica representam um custo moderado para produção industrial de alta qualidade. A ALD e a Epitaxia por Feixe Molecular (MBE), uma técnica PVD de ultra-alto vácuo, estão no topo em termos de custo e complexidade, reservadas para aplicações de ponta.

Fazendo a Escolha Certa para o Seu Objetivo

O principal impulsionador da sua aplicação determinará a melhor estratégia de deposição.

- Se o seu foco principal é a precisão máxima e o revestimento uniforme em formas complexas: A Deposição por Camadas Atômicas (ALD) é a escolha superior devido ao seu controle de nível angstrom, camada por camada.

- Se o seu foco principal é depositar filmes metálicos ou de liga densos e de alta qualidade para uso industrial: A pulverização catódica oferece um equilíbrio robusto e versátil de desempenho e custo.

- Se o seu foco principal é a prototipagem rápida ou experimentos em escala de laboratório de baixo custo: Métodos baseados em solução, como spin coating ou dip coating, fornecem o ponto de partida mais simples e acessível.

- Se o seu foco principal é o crescimento de filmes cristalinos de ultra-alta pureza para eletrônicos avançados ou pesquisa: A Epitaxia por Feixe Molecular (MBE) ou um processo CVD especializado são os padrões da indústria.

Compreender esses princípios básicos permite que você vá além de simplesmente conhecer os métodos para selecionar estrategicamente a ferramenta certa para o seu desafio de engenharia específico.

Tabela Resumo:

| Categoria do Método | Principais Técnicas | Vantagem Principal | Ideal Para |

|---|---|---|---|

| Deposição Física de Vapor (PVD) | Pulverização Catódica, Evaporação Térmica, PLD | Filmes densos e de alta pureza; menor temperatura | Revestimentos de metal/liga, aplicações industriais |

| Deposição Química de Vapor (CVD) | CVD, Deposição por Camadas Atômicas (ALD) | Conformidade superior em formas 3D complexas | Revestimentos de alta precisão, eletrônicos avançados |

| Métodos Baseados em Solução | Spin Coating, Dip Coating | Baixo custo e simplicidade | Prototipagem rápida, projetos de P&D |

Pronto para Selecionar o Método de Deposição Perfeito para o Seu Projeto?

Escolher a técnica de deposição de filmes finos certa é fundamental para alcançar as propriedades do filme, uniformidade e eficiência de custo que seu projeto exige. A KINTEK é especializada no fornecimento de equipamentos de laboratório e consumíveis de que você precisa para ter sucesso, seja trabalhando com métodos PVD, CVD ou baseados em solução.

Deixe nossos especialistas ajudá-lo a:

- Identificar a técnica ideal para seu material e substrato específicos.

- Obter equipamentos confiáveis para pulverização catódica, evaporação, ALD e muito mais.

- Garantir que seu laboratório esteja equipado para resultados de alta qualidade e reproduzíveis.

Não deixe o sucesso do seu projeto ao acaso. Entre em contato com nossa equipe hoje para uma consulta personalizada!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD