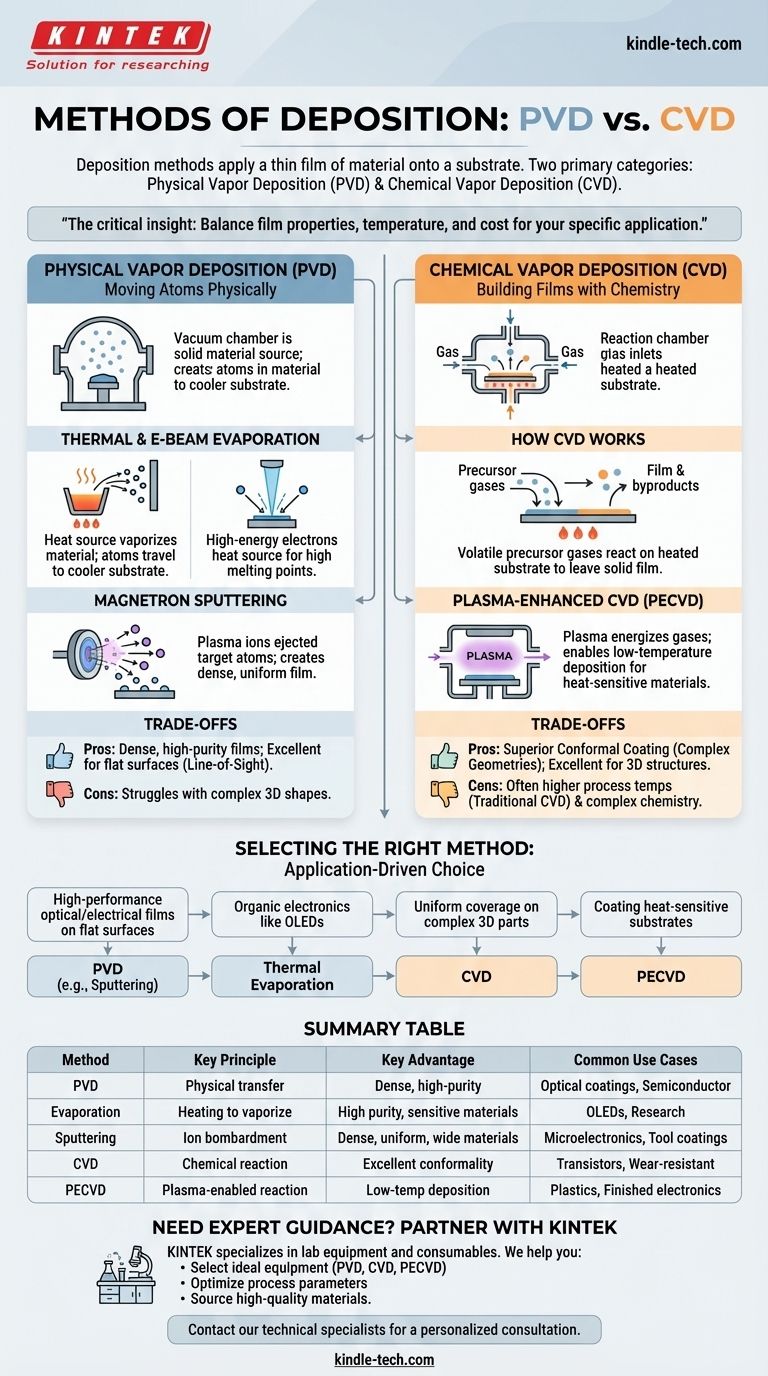

Em resumo, os métodos de deposição são técnicas usadas para aplicar uma fina camada de material em uma superfície, ou substrato. Esses métodos são fundamentalmente divididos em duas categorias principais: Deposição Física de Vapor (PVD), onde um material é fisicamente transferido para o substrato, e Deposição Química de Vapor (CVD), onde um filme é cultivado no substrato a partir de precursores químicos.

A percepção crítica não é qual método de deposição é o "melhor", mas qual técnica oferece o equilíbrio certo de propriedades do filme, temperatura de deposição e custo para uma aplicação específica – desde a fabricação de chips de computador até o revestimento de óculos de sol.

Os Dois Pilares da Deposição: PVD e CVD

Para entender a deposição, é essencial reconhecer as duas abordagens fundamentalmente diferentes. A escolha entre elas dita o equipamento, o processo e as características finais do filme fino.

Deposição Física de Vapor (PVD): Movendo Átomos Fisicamente

PVD engloba uma família de métodos onde um material de fonte sólida ou líquida é convertido em vapor e transportado para o substrato para condensação. Este é um processo de linha de visão, muito parecido com a pintura em spray, mas em nível atômico.

Os dois métodos PVD mais comuns são a evaporação e a pulverização catódica.

Evaporação Térmica e por Feixe de Elétrons

Na evaporação térmica, um material de fonte é aquecido em alto vácuo até que seus átomos evaporem e viajem para o substrato mais frio, onde se condensam para formar um filme.

A evaporação por feixe de elétrons (e-beam) é uma versão mais avançada. Ela usa um feixe de elétrons de alta energia para aquecer o material de fonte, permitindo a deposição de materiais com pontos de fusão muito altos.

Pulverização Catódica por Magnetron

A pulverização catódica pode ser pensada como um jateamento de areia em escala atômica. Íons de alta energia de um plasma são acelerados em um "alvo" feito do material de revestimento desejado.

Essa colisão ejeta, ou "pulveriza", átomos do alvo, que então viajam e se depositam no substrato, criando um filme denso e uniforme.

Deposição Química de Vapor (CVD): Construindo Filmes com Química

CVD é fundamentalmente diferente de PVD. Em vez de mover fisicamente os átomos, a CVD usa reações químicas para cultivar um filme diretamente na superfície do substrato.

Como a CVD Funciona

Em um processo de CVD, um ou mais gases precursores voláteis são introduzidos em uma câmara de reação. Quando esses gases entram em contato com o substrato aquecido, eles reagem ou se decompõem, deixando um filme fino sólido para trás.

CVD Aprimorada por Plasma (PECVD)

Uma limitação fundamental da CVD tradicional é a alta temperatura necessária para impulsionar as reações químicas. A CVD Aprimorada por Plasma (PECVD) resolve esse problema.

Ao usar um plasma para energizar os gases precursores, a PECVD permite que as reações químicas necessárias ocorram em temperaturas muito mais baixas, tornando-a adequada para revestir materiais que não podem suportar altas temperaturas, como plásticos ou dispositivos eletrônicos completos.

Compreendendo as Compensações

A escolha de um método de deposição sempre envolve o equilíbrio de fatores concorrentes. O que torna um método ideal para uma aplicação pode torná-lo inadequado para outra.

PVD: Linha de Visão e Filmes Densos

A principal vantagem dos métodos PVD, como a pulverização catódica, é a capacidade de criar filmes extremamente densos, puros e de alta qualidade.

No entanto, por ser um processo de linha de visão, o PVD tem dificuldade em revestir uniformemente formas complexas tridimensionais com reentrâncias ou superfícies ocultas.

CVD: Revestimento Conforme Superior

A principal força da CVD é sua excelente conformidade. Como os gases precursores podem fluir ao redor e para dentro de geometrias complexas, a CVD pode depositar um filme altamente uniforme sobre estruturas 3D intrincadas.

A principal desvantagem é frequentemente temperaturas de processo mais altas (para CVD tradicional) e química mais complexa em comparação com PVD.

Selecionando o Método Certo para Sua Aplicação

Sua escolha final depende inteiramente dos requisitos do seu produto final.

- Se seu foco principal são filmes ópticos ou elétricos de alto desempenho em superfícies planas: Métodos PVD como a pulverização catódica por magnetron são frequentemente a escolha ideal por sua densidade e pureza.

- Se seu foco principal é a criação de eletrônicos orgânicos como OLEDs: A evaporação térmica é uma técnica bem estabelecida e eficaz para esses materiais sensíveis.

- Se seu foco principal é a cobertura uniforme em peças 3D complexas: Um processo de CVD é quase sempre a opção superior devido à sua excelente conformidade.

- Se seu foco principal é revestir substratos sensíveis ao calor: A PECVD é projetada especificamente para essas aplicações, permitindo a deposição química de alta qualidade em temperaturas mais baixas.

Em última análise, compreender a física e a química fundamentais de cada método é a chave para selecionar a ferramenta certa para o trabalho.

Tabela Resumo:

| Método | Princípio Chave | Principal Vantagem | Casos de Uso Comuns |

|---|---|---|---|

| PVD (Deposição Física de Vapor) | Transferência física de material para o substrato | Filmes densos e de alta pureza; bom para superfícies planas | Revestimentos ópticos, metalização de semicondutores |

| Evaporação | Aquecimento do material de fonte para vaporizá-lo | Alta pureza; bom para materiais sensíveis | OLEDs, aplicações de pesquisa |

| Pulverização Catódica | Ejeção de átomos alvo por bombardeio iônico | Filmes densos e uniformes; ampla seleção de materiais | Microeletrônica, revestimentos de ferramentas duráveis |

| CVD (Deposição Química de Vapor) | Reação química na superfície do substrato | Excelente revestimento conforme em formas complexas | Transistores semicondutores, revestimentos resistentes ao desgaste |

| PECVD (CVD Aprimorada por Plasma) | Usa plasma para permitir reações em temperaturas mais baixas | Filmes de alta qualidade em materiais sensíveis ao calor | Revestimento de plásticos, eletrônicos acabados |

Precisa de Orientação Especializada em Seu Processo de Deposição?

Escolher o método de deposição certo é crítico para o sucesso do seu projeto. A técnica errada pode levar a uma má qualidade do filme, custos mais altos e atrasos no projeto.

A KINTEK é sua parceira em precisão. Somos especializados em equipamentos de laboratório e consumíveis para todas as suas necessidades de deposição. Nossos especialistas podem ajudá-lo a:

- Selecionar o equipamento ideal (PVD, CVD ou PECVD) para seu material e substrato específicos.

- Otimizar seus parâmetros de processo para alcançar as propriedades de filme desejadas.

- Fornecer alvos, precursores e consumíveis de alta qualidade para resultados confiáveis e repetíveis.

Não deixe sua aplicação de revestimento ao acaso. Entre em contato com nossos especialistas técnicos hoje para uma consulta personalizada e deixe-nos ajudá-lo a alcançar resultados superiores em filmes finos.

Entre em Contato com a KINTEK Agora

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é o processo de metal CVD? Um Guia Passo a Passo para a Deposição de Filmes Finos

- Qual é a vantagem da deposição química de vapor? Obter revestimentos superiores e uniformes em peças complexas

- O que é a técnica MOCVD? A chave para fabricar semicondutores de alto desempenho

- O que é CVD em nanomateriais? Um Guia para a Fabricação de Materiais de Alta Pureza

- Qual é a função de um reator de tubo de quartzo de alta pureza na modificação por plasma? Aprimorando a Estabilidade do Ácido Esteárico

- Qual é a finalidade dos medidores de fluxo de N2 e O2 na deposição? Domine a estequiometria de filmes finos e o desempenho do material

- Quais métodos de revestimento são aplicados para ferramentas de corte de metal? PVD vs. CVD para um Desempenho Superior da Ferramenta

- Quais são as aplicações do LPCVD? Usos principais na fabricação de semicondutores e MEMS