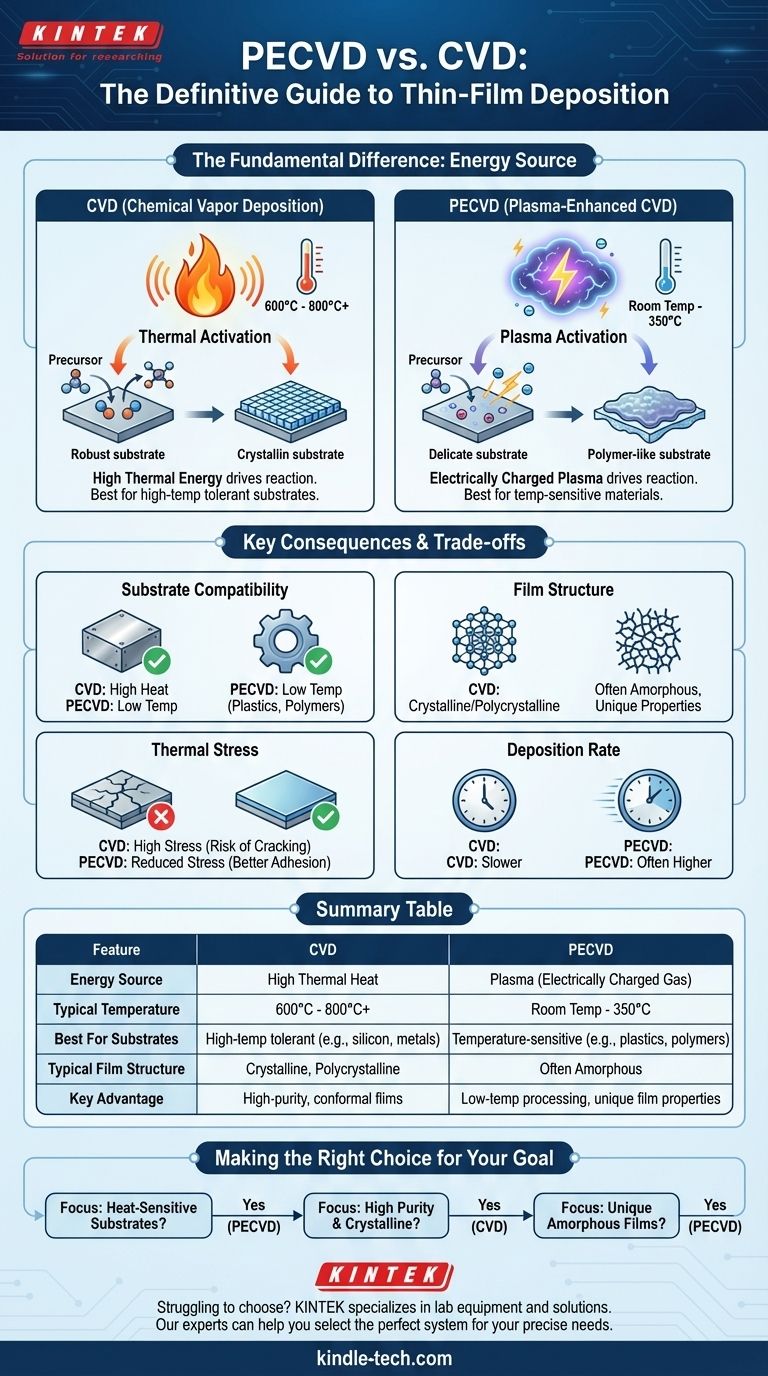

A diferença fundamental entre PECVD e CVD é a fonte de energia utilizada para impulsionar a reação química. A Deposição Química a Vapor (CVD) tradicional depende de calor elevado, frequentemente 600°C ou mais, para fornecer a energia térmica necessária para quebrar os gases precursores e depositar um filme fino. Em contraste, a Deposição Química a Vapor Aprimorada por Plasma (PECVD) usa um gás eletricamente carregado (um plasma) para fornecer essa energia, permitindo que o processo ocorra em temperaturas muito mais baixas, tipicamente abaixo de 350°C.

Embora ambos os métodos depositem filmes finos a partir de uma fase gasosa, o uso de plasma pelo PECVD em vez de calor elevado é a distinção crítica. Essa substituição permite a deposição em materiais sensíveis à temperatura e possibilita a criação de estruturas de filme únicas não alcançáveis com processos térmicos convencionais.

Como a Fonte de Energia Define o Processo

A escolha entre energia térmica e energia de plasma tem implicações profundas para todo o processo de deposição, desde as condições de operação até as propriedades finais do material.

Ativação Térmica no CVD Convencional

O CVD convencional é um processo impulsionado termicamente. O substrato é aquecido a temperaturas muito altas (tipicamente 600°C a 800°C), fornecendo a energia de ativação necessária para que as moléculas do gás precursor reajam e formem um filme sólido na superfície do substrato.

O processo é governado pela cinética térmica, o que significa que as reações são previsíveis com base na temperatura e pressão.

Ativação por Plasma no PECVD

O PECVD opera com um princípio diferente. Em vez de calor, ele usa um campo elétrico para ionizar um gás, criando um plasma. Este plasma é um ambiente altamente energético preenchido com íons e elétrons livres.

Esses elétrons de alta energia colidem com as moléculas do gás precursor, quebrando ligações químicas e criando radicais reativos. Isso "ativa" a reação química sem exigir altas temperaturas, razão pela qual o processo pode ser executado em temperaturas muito mais frias (temperatura ambiente a 350°C).

Principais Consequências do Uso de Plasma vs. Calor

Essa diferença fundamental na fonte de energia leva a várias distinções críticas que determinam qual método é adequado para uma determinada aplicação.

Compatibilidade do Substrato

A vantagem mais significativa do PECVD é sua baixa temperatura de operação. Isso o torna ideal para depositar filmes em substratos que não podem suportar o calor intenso do CVD convencional, como plásticos, polímeros e dispositivos semicondutores complexos com camadas pré-existentes.

Estrutura e Propriedades do Filme

A fonte de energia influencia diretamente o tipo de filme produzido. Os processos de CVD térmico são frequentemente limitados pela cinética de equilíbrio, tipicamente produzindo filmes cristalinos ou policristalinos.

O ambiente de plasma do PECVD cria condições de não equilíbrio. O bombardeio de elétrons de alta energia e não seletivo pode resultar em estruturas de filme completamente diferentes, frequentemente formando filmes amorfos únicos que possuem propriedades ópticas e mecânicas distintas.

Estresse Térmico Reduzido

As altas temperaturas no CVD convencional podem induzir um estresse térmico significativo tanto no substrato quanto no filme recém-depositado, potencialmente levando a rachaduras ou delaminação.

A natureza de baixa temperatura do PECVD reduz drasticamente esse estresse térmico, melhorando a adesão do filme e a integridade geral do componente revestido.

Taxa de Deposição

Ao usar plasma para ativar os precursores, o PECVD pode frequentemente atingir taxas de deposição mais altas em temperaturas mais baixas em comparação com o CVD térmico. Isso pode melhorar o rendimento e a eficiência geral do processo em um ambiente de fabricação.

Compreendendo as Trocas

Embora o PECVD ofereça vantagens significativas, ele não é um substituto universal para o CVD térmico. Cada processo tem seu lugar.

A Simplicidade do CVD Térmico

Para aplicações onde o substrato pode tolerar calor elevado, o CVD térmico pode ser um processo mais simples e robusto. Ele não requer fontes de alimentação de RF complexas e sistemas de contenção de plasma, e é frequentemente o método preferido para depositar filmes cristalinos de altíssima pureza e altamente conformes.

A Complexidade do PECVD

A introdução do plasma adiciona várias variáveis ao processo, incluindo potência de RF, frequência e pressão do gás, todas as quais devem ser precisamente controladas. O próprio plasma também pode causar danos por bombardeio iônico à superfície do substrato se não for cuidadosamente gerenciado.

Pureza e Contaminação do Filme

O plasma em um sistema PECVD pode, às vezes, pulverizar material das paredes da câmara, que pode então ser incorporado ao filme em crescimento como uma impureza. Além disso, como as reações são menos seletivas, o hidrogênio é frequentemente incorporado em filmes PECVD, o que pode ser indesejável para certas aplicações eletrônicas.

Fazendo a Escolha Certa para Seu Objetivo

A seleção do método de deposição correto requer uma compreensão clara do seu material, substrato e resultado desejado.

- Se seu foco principal é depositar em substratos sensíveis ao calor: PECVD é a escolha definitiva devido à sua operação em baixa temperatura.

- Se seu foco principal é obter filmes cristalinos de alta pureza e o substrato pode tolerar calor: O CVD térmico tradicional é frequentemente o método mais direto e eficaz.

- Se seu foco principal é criar estruturas de filme amorfas únicas: PECVD fornece o ambiente de reação de não equilíbrio necessário para esses materiais.

Em última análise, entender que o CVD é um processo impulsionado pelo calor, enquanto o PECVD é um processo impulsionado pelo plasma, é a chave para selecionar a ferramenta certa para sua aplicação específica.

Tabela Resumo:

| Característica | CVD (Deposição Química a Vapor) | PECVD (CVD Aprimorada por Plasma) |

|---|---|---|

| Fonte de Energia | Alta Energia Térmica (Calor) | Plasma (Gás Eletricamente Carregado) |

| Temperatura Típica | 600°C - 800°C+ | Temperatura Ambiente - 350°C |

| Melhor Para Substratos | Tolerantes a altas temperaturas (p. ex., silício, metais) | Sensíveis à temperatura (p. ex., plásticos, polímeros) |

| Estrutura Típica do Filme | Cristalina, Policristalina | Frequentemente Amorfa |

| Vantagem Chave | Filmes de alta pureza, conformes | Processamento em baixa temperatura, propriedades de filme únicas |

Com dificuldades para escolher o processo de deposição certo para seus materiais? A escolha entre PECVD e CVD é crucial para o sucesso do seu projeto. A KINTEK é especializada em equipamentos e consumíveis de laboratório, fornecendo soluções especializadas para todas as suas necessidades laboratoriais. Nossa equipe pode ajudá-lo a selecionar o sistema perfeito para alcançar as propriedades de filme precisas e a compatibilidade de substrato que você precisa.

Vamos otimizar seu processo de deposição de filmes finos juntos. Entre em contato com nossos especialistas hoje para uma consulta personalizada!

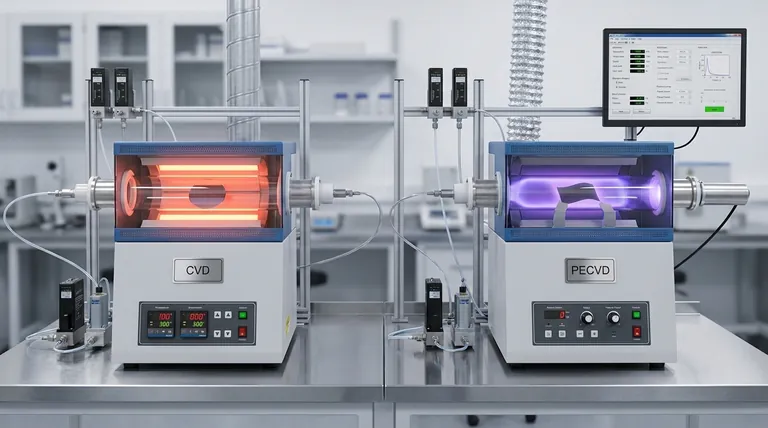

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs