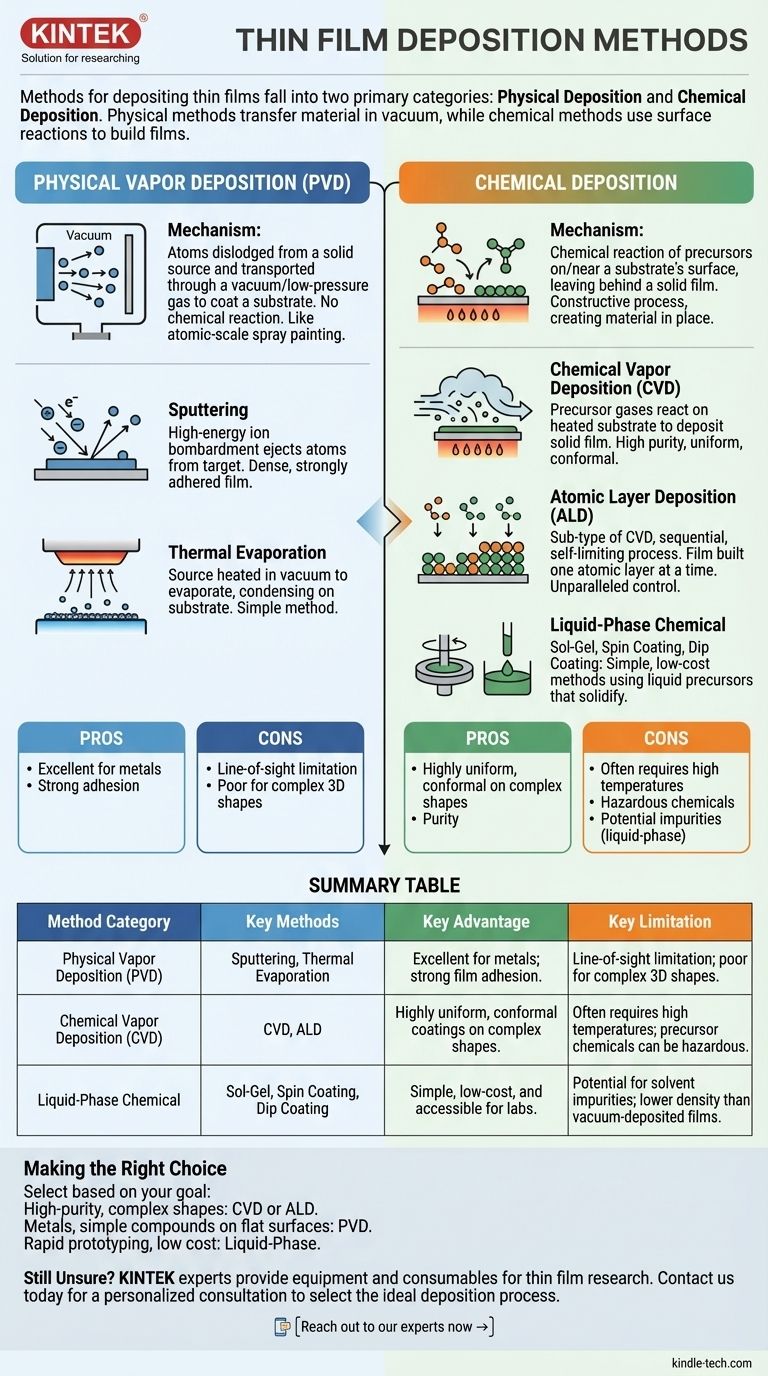

Os principais métodos para depositar filmes finos se enquadram em duas categorias principais: Deposição Física e Deposição Química. Métodos físicos, como pulverização catódica e evaporação térmica, envolvem a transferência física de material de uma fonte para um substrato, frequentemente a vácuo. Métodos químicos, incluindo deposição química de vapor (CVD) e técnicas sol-gel, usam reações químicas em uma superfície para construir a camada do filme.

A escolha entre deposição física e química não é sobre qual é "melhor", mas qual processo oferece o controle, a compatibilidade de material e a escalabilidade certos para seu objetivo específico. Métodos físicos essencialmente "movem" átomos existentes, enquanto métodos químicos "constroem" o filme a partir de precursores químicos.

Os Dois Pilares da Deposição: Física vs. Química

Para selecionar a técnica correta, você deve primeiro entender a diferença fundamental em como essas duas famílias de métodos operam.

O que é Deposição Física de Vapor (PVD)?

A Deposição Física de Vapor abrange métodos onde átomos são desalojados de um material fonte sólido e transportados através de vácuo ou gás de baixa pressão para revestir um substrato.

Não há reação química envolvida na formação do próprio filme. Pense nisso como um processo de pintura por pulverização em escala atômica, onde pequenas partículas da "tinta" (o material fonte) viajam diretamente para a superfície que você deseja revestir.

O que é Deposição Química?

Os métodos de Deposição Química envolvem a reação de precursores químicos na superfície ou perto da superfície de um substrato, deixando para trás um filme sólido.

Este processo é fundamentalmente construtivo. Em vez de apenas mover material, você o está criando no local através de uma transformação química controlada. Uma analogia é o vapor (o precursor) condensando e congelando em uma janela fria (o substrato) para formar uma camada uniforme de gelo (o filme).

Um Olhar Mais Atento aos Métodos de Deposição Física

As técnicas de PVD são ferramentas essenciais da indústria, particularmente para metais e compostos cerâmicos simples.

Pulverização Catódica

Na pulverização catódica, um alvo feito do material do filme desejado é bombardeado com íons de alta energia (tipicamente de um gás inerte como o argônio) dentro de uma câmara de vácuo.

Este bombardeio age como um jateamento de areia em escala atômica, desalojando átomos do alvo. Esses átomos ejetados então viajam e se depositam no substrato, formando um filme denso e fortemente aderido.

Evaporação Térmica

Este é um dos métodos PVD mais simples. O material fonte é aquecido em alto vácuo até evaporar, transformando-se em gás.

Este vapor então viaja em um caminho reto e em linha de visão e condensa em um substrato mais frio, muito parecido com o vapor de água que condensa em um vidro frio. Variações como a evaporação por feixe de elétrons usam um feixe de elétrons focado para aquecer o material.

Um Olhar Mais Atento aos Métodos de Deposição Química

Os métodos químicos oferecem vantagens únicas, especialmente para a criação de filmes altamente puros e uniformes sobre superfícies complexas.

Deposição Química de Vapor (CVD)

No CVD, gases precursores são introduzidos em uma câmara de reação contendo um substrato aquecido. O calor desencadeia uma reação química, fazendo com que um material sólido se deposite no substrato.

O CVD é conhecido por criar revestimentos excepcionalmente puros e uniformes (conformes) que podem cobrir até mesmo formas complexas e tridimensionais de maneira uniforme. O CVD assistido por plasma (PECVD) é uma variante que usa plasma para permitir essas reações em temperaturas mais baixas.

Deposição por Camadas Atômicas (ALD)

ALD é um subtipo de CVD que oferece o máximo em precisão. Funciona introduzindo gases precursores um de cada vez em um processo sequencial e autolimitante.

Isso permite construir um filme, literalmente, uma única camada atômica por vez, proporcionando um controle incomparável sobre a espessura e a composição.

Sol-Gel, Revestimento por Centrifugação e Revestimento por Imersão

Estes são métodos químicos em fase líquida que são frequentemente mais simples e menos caros do que as técnicas baseadas em vácuo.

O revestimento por centrifugação envolve a aplicação de um precursor líquido em um substrato e a rotação em alta velocidade para criar uma camada fina e uniforme. O sol-gel e o revestimento por imersão envolvem a aplicação de uma solução química líquida que se solidifica em um filme após a secagem ou aquecimento.

Compreendendo as Trocas

Nenhum método é perfeito para todas as aplicações. As limitações de cada abordagem são críticas para sua decisão.

PVD: Limitações de Linha de Visada

Como os átomos no PVD viajam em linha reta da fonte, pode ser difícil revestir uniformemente as áreas "sombreadas" de objetos 3D complexos. Esta é uma desvantagem significativa para substratos não planos.

CVD: Restrições de Temperatura e Química

O CVD tradicional frequentemente requer temperaturas de substrato muito altas, o que pode danificar materiais sensíveis como polímeros ou certos eletrônicos. Os produtos químicos precursores também podem ser altamente tóxicos, corrosivos ou caros.

Fase Líquida: Simplicidade vs. Pureza

Embora simples e de baixo custo, métodos como o revestimento por centrifugação podem introduzir impurezas de solventes no filme final. Eles também podem não atingir a mesma densidade ou adesão que os filmes produzidos em um ambiente de vácuo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um método requer a correspondência das capacidades do processo com o resultado desejado.

- Se seu foco principal é um revestimento de alta pureza e uniforme em formas complexas: CVD ou ALD são frequentemente a escolha superior devido à sua natureza conforme e baseada em reações químicas.

- Se seu foco principal é depositar metais ou compostos simples em superfícies planas: Métodos PVD como pulverização catódica e evaporação são altamente eficazes, confiáveis e amplamente utilizados na indústria.

- Se seu foco principal é prototipagem rápida ou aplicação de baixo custo: Métodos em fase líquida como revestimento por centrifugação ou sol-gel fornecem uma solução acessível e direta, especialmente em um ambiente de laboratório.

Em última análise, compreender o mecanismo fundamental de cada método é a chave para selecionar a técnica de deposição correta para o seu objetivo.

Tabela Resumo:

| Categoria do Método | Métodos Chave | Mecanismo Principal | Principal Vantagem | Principal Limitação |

|---|---|---|---|---|

| Deposição Física de Vapor (PVD) | Pulverização Catódica, Evaporação Térmica | Movimento físico de átomos de uma fonte para um substrato em vácuo. | Excelente para metais; forte adesão do filme. | Limitação de linha de visada; ruim para formas 3D complexas. |

| Deposição Química de Vapor (CVD) | CVD, ALD (Deposição por Camadas Atômicas) | Reação química de precursores na superfície do substrato. | Revestimentos altamente uniformes e conformes em formas complexas. | Frequentemente requer altas temperaturas; produtos químicos precursores podem ser perigosos. |

| Químico em Fase Líquida | Sol-Gel, Revestimento por Centrifugação, Revestimento por Imersão | Aplicação de um precursor líquido que se solidifica em um filme. | Simples, de baixo custo e acessível para laboratórios. | Potencial para impurezas de solventes; menor densidade do que filmes depositados a vácuo. |

Ainda Não Tem Certeza de Qual Método de Deposição de Filmes Finos é o Certo para o Seu Projeto?

Escolher a técnica certa é fundamental para alcançar as propriedades desejadas do filme, seja para alta pureza, cobertura uniforme em formas complexas ou uma solução de laboratório econômica. Os especialistas da KINTEK estão aqui para ajudar.

Fornecemos os equipamentos e consumíveis para apoiar sua pesquisa e produção de filmes finos, incluindo sistemas para pulverização catódica (PVD), CVD e muito mais.

Entre em contato com nossa equipe hoje para uma consulta personalizada. Ajudaremos você a selecionar o processo de deposição ideal para atender às suas metas específicas de material, desempenho e orçamento.

Entre em contato com nossos especialistas agora →

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

As pessoas também perguntam

- Por que o PECVD é melhor que o CVD? Obtenha Deposição Superior de Filmes Finos em Baixa Temperatura

- Quais são as vantagens da PECVD sobre a CVD? Obtenha Filmes Finos de Alta Qualidade em Temperaturas Mais Baixas

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual a diferença entre CVD Térmico e PECVD? Escolha o Método Certo de Deposição de Filmes Finos