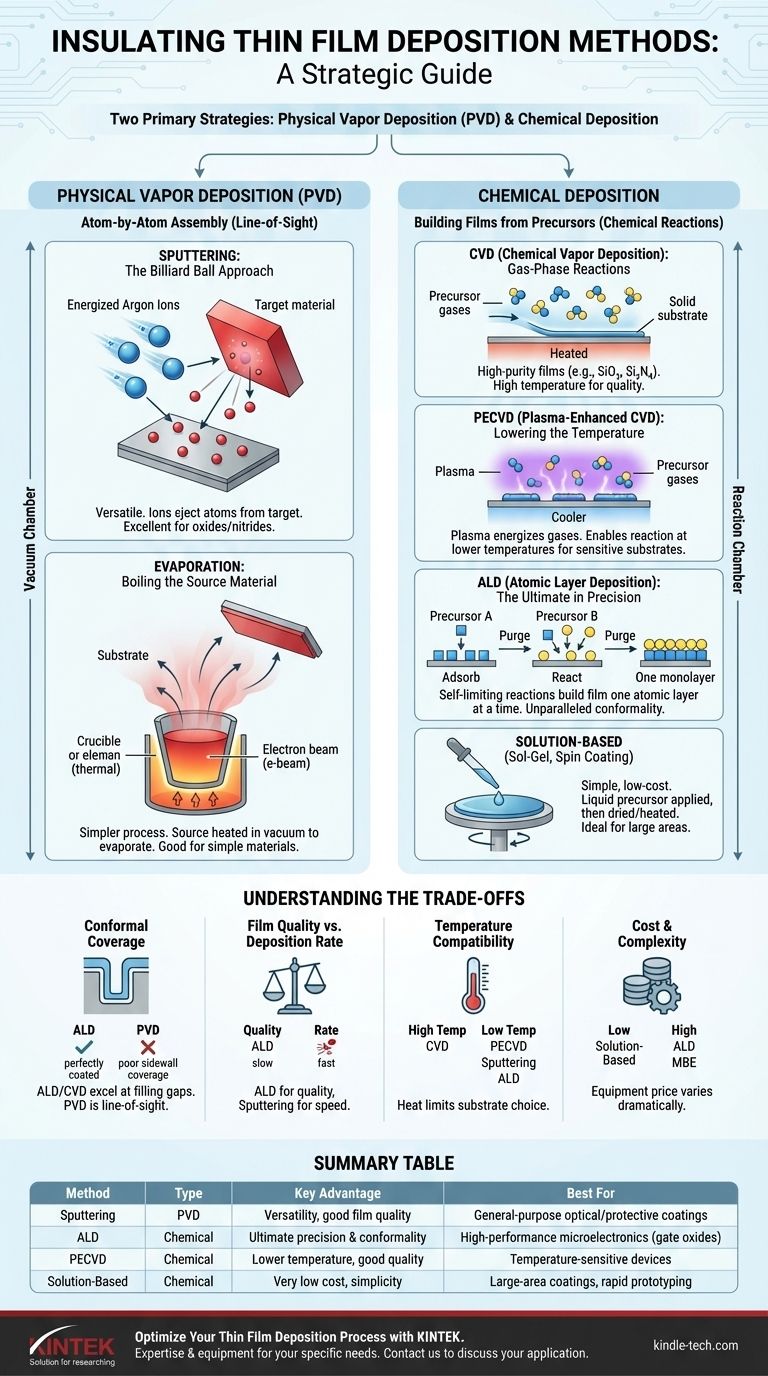

Para depositar filmes finos isolantes, os engenheiros utilizam uma variedade de técnicas, mas elas se enquadram principalmente em duas categorias: Deposição Física de Vapor (PVD) e Deposição Química. Métodos comuns para isolantes incluem sputtering e evaporação (da família PVD), bem como Deposição Química de Vapor (CVD), CVD Assistida por Plasma (PECVD) e Deposição de Camada Atômica (ALD) da família química. O método específico escolhido depende inteiramente da qualidade do filme exigida, do material que está sendo depositado e do orçamento do projeto.

O desafio central não é encontrar um método, mas sim selecionar o correto. A escolha é uma troca estratégica entre velocidade de deposição, qualidade do filme, sensibilidade à temperatura e custo, sem que um único método seja universalmente superior.

As Duas Estratégias Primárias de Deposição

Quase todas as técnicas de deposição de filmes finos podem ser classificadas como físicas ou químicas. Entender essa distinção é o primeiro passo para escolher o processo correto para sua camada isolante.

Deposição Física de Vapor (PVD): Montagem Átomo por Átomo

Os métodos PVD envolvem a transformação física de um material de origem sólido em vapor dentro de uma câmara de vácuo. Esse vapor então viaja e se condensa no substrato alvo, formando o filme fino.

Esses métodos são de "linha de visão", o que significa que os átomos viajam em linha reta da fonte para o substrato.

Sputtering: A Abordagem da Bola de Bilhar

Sputtering é uma técnica PVD altamente versátil. Ela usa um gás energizado (tipicamente argônio) para criar um plasma, cujos íons bombardeiam um "alvo" sólido do material isolante desejado.

Esse bombardeamento ejeta átomos do alvo como bolas de bilhar, que então se depositam no substrato. Sputtering é excelente para depositar uma ampla gama de materiais, incluindo óxidos e nitretos, que são isolantes comuns.

Evaporação Térmica e por Feixe de Elétrons: Fervendo o Material de Origem

Evaporação é um processo PVD mais simples onde o material de origem é aquecido a vácuo até evaporar ou sublimar. O vapor resultante reveste o substrato.

O aquecimento pode ser feito com um elemento resistivo (evaporação térmica) ou um feixe de elétrons de alta energia (evaporação por feixe de elétrons). Embora eficaz para materiais simples, pode ser difícil controlar a composição de isolantes complexos.

Deposição Química: Construindo Filmes a Partir de Precursores

Em vez de usar uma fonte sólida, os métodos de deposição química introduzem gases ou líquidos precursores em uma câmara de reação. Reações químicas ocorrem então na superfície do substrato, construindo o filme molécula por molécula.

Deposição Química de Vapor (CVD): Reações em Fase Gasosa

CVD é um pilar da indústria de semicondutores para criar filmes isolantes de alta pureza como dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄).

Neste processo, gases precursores fluem sobre um substrato aquecido, desencadeando uma reação química que deixa um filme sólido para trás. As altas temperaturas necessárias frequentemente resultam em excelente qualidade de filme.

CVD Assistida por Plasma (PECVD): Reduzindo a Temperatura

PECVD é uma variação do CVD que usa um plasma para energizar os gases precursores. Isso permite que a reação química ocorra em temperaturas muito mais baixas.

Isso é fundamental ao depositar filmes em substratos que não suportam o calor elevado do CVD tradicional, como plásticos ou wafers de semicondutores totalmente processados.

Deposição de Camada Atômica (ALD): O Máximo em Precisão

ALD oferece o mais alto nível de controle possível. Ela constrói o filme uma única camada atômica de cada vez através de uma sequência de reações químicas auto-limitantes.

Este método fornece uniformidade incomparável e a capacidade de revestir perfeitamente estruturas tridimensionais altamente complexas. No entanto, é significativamente mais lento e mais caro do que outras técnicas.

Métodos Baseados em Solução (Sol-Gel, Spin Coating)

Métodos químicos mais simples como sol-gel, dip coating e spin coating envolvem a aplicação de um precursor químico líquido no substrato. O filme é então formado girando o substrato para criar uma camada uniforme e, em seguida, secando ou aquecendo-o.

Esses métodos são de baixo custo e ideais para aplicações de grande área ou prototipagem rápida onde a precisão final não é a principal preocupação.

Entendendo as Trocas (Trade-offs)

A escolha de um método de deposição requer o equilíbrio de fatores concorrentes. O que torna um processo ideal para uma aplicação específica o torna inadequado para outra.

Cobertura Conforme: Preenchendo as Lacunas

Cobertura conforme refere-se à capacidade de um filme de revestir topografias complexas e não planas com uma espessura uniforme.

Métodos químicos como CVD e especialmente ALD se destacam aqui porque os gases precursores podem alcançar todos os cantos e reentrâncias. Métodos PVD, sendo de linha de visão, lutam para revestir paredes laterais e trincheiras de forma eficaz.

Qualidade do Filme vs. Taxa de Deposição

Quase sempre há uma troca entre qualidade e velocidade. ALD produz filmes quase perfeitos, mas é extremamente lento.

Sputtering e evaporação oferecem taxas de deposição muito mais altas, mas podem resultar em filmes com menor pureza ou mais defeitos estruturais em comparação com CVD de alta temperatura.

Temperatura e Compatibilidade do Substrato

O calor necessário para um processo de deposição pode limitar sua escolha de substrato.

CVD de alta temperatura produz excelentes filmes, mas pode danificar componentes eletrônicos sensíveis ou substratos de polímero. Nesses casos, processos de temperatura mais baixa como PECVD, sputtering ou ALD são necessários.

Custo e Complexidade

O equipamento para deposição varia drasticamente em preço. Sol-gel ou spin coating podem ser feitos com equipamentos de laboratório simples.

Em contraste, sistemas para ALD ou Epitaxia por Feixe Molecular (MBE) são altamente complexos e representam um investimento de capital significativo, reservados para as aplicações mais exigentes.

Selecionando o Método Certo para Seu Isolante

Sua escolha deve ser guiada pelo seu objetivo final. Combine as capacidades do processo com os requisitos técnicos e orçamentários específicos do seu projeto.

- Se seu foco principal for microeletrônica de alto desempenho: Use ALD para óxidos de porta perfeitos e conformes ou PECVD para desempenho equilibrado em dispositivos sensíveis à temperatura.

- Se seu foco principal for revestimentos ópticos ou camadas protetoras de uso geral: Use sputtering por sua versatilidade, boa qualidade de filme e velocidade de deposição razoável.

- Se seu foco principal for revestimentos de grande área ou prototipagem rápida: Use métodos baseados em solução como spin coating ou sol-gel devido ao seu custo extremamente baixo e simplicidade.

Em última análise, selecionar o método de deposição correto é uma decisão de engenharia estratégica baseada em uma compreensão clara das restrições e metas exclusivas do seu projeto.

Tabela de Resumo:

| Método | Tipo | Vantagem Principal | Melhor Para |

|---|---|---|---|

| Sputtering | PVD | Versatilidade, boa qualidade de filme | Revestimentos ópticos/protetores de uso geral |

| ALD (Deposição de Camada Atômica) | Químico | Precisão máxima e conformidade | Microeletrônica de alto desempenho (óxidos de porta) |

| PECVD (CVD Assistida por Plasma) | Químico | Temperatura mais baixa, boa qualidade | Dispositivos sensíveis à temperatura (ex: em wafers processados) |

| Baseado em Solução (Spin Coating) | Químico | Custo muito baixo, simplicidade | Revestimentos de grande área, prototipagem rápida |

Otimize Seu Processo de Deposição de Filmes Finos com a KINTEK

Escolher o método de deposição correto é fundamental para o sucesso do seu projeto. Se você precisa da precisão máxima da ALD para aplicações avançadas de semicondutores, da versatilidade do sputtering para P&D, ou da relação custo-benefício dos métodos baseados em solução, a KINTEK tem a experiência e o equipamento para atender às necessidades específicas do seu laboratório.

Nossos especialistas podem ajudá-lo a navegar pelas trocas entre qualidade do filme, taxa de deposição e custo para identificar a solução perfeita para seus requisitos de filme fino isolante.

Contate nossos especialistas hoje para discutir sua aplicação e descobrir como o equipamento e os consumíveis de laboratório da KINTEK podem aprimorar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD