Em essência, a Deposição Química de Vapor (CVD) é um processo de fabricação altamente versátil usado para criar filmes finos e sólidos em uma superfície (um substrato) a partir de precursores químicos gasosos. O princípio central envolve o fluxo de um ou mais gases reativos para uma câmara onde eles se decompõem e reagem sobre ou perto de um substrato aquecido, depositando uma camada de material. Os muitos "tipos" de CVD são simplesmente variações desse tema, cada um otimizado para materiais específicos, temperaturas ou propriedades de filme desejadas.

O conjunto de acrônimos de CVD — LPCVD, PECVD, MOCVD — pode ser confuso. O ponto principal é entender que eles não são processos totalmente diferentes, mas sim modificações de uma técnica central. Cada variante controla uma variável específica — principalmente pressão, temperatura ou a fonte de energia — para resolver um problema de engenharia particular.

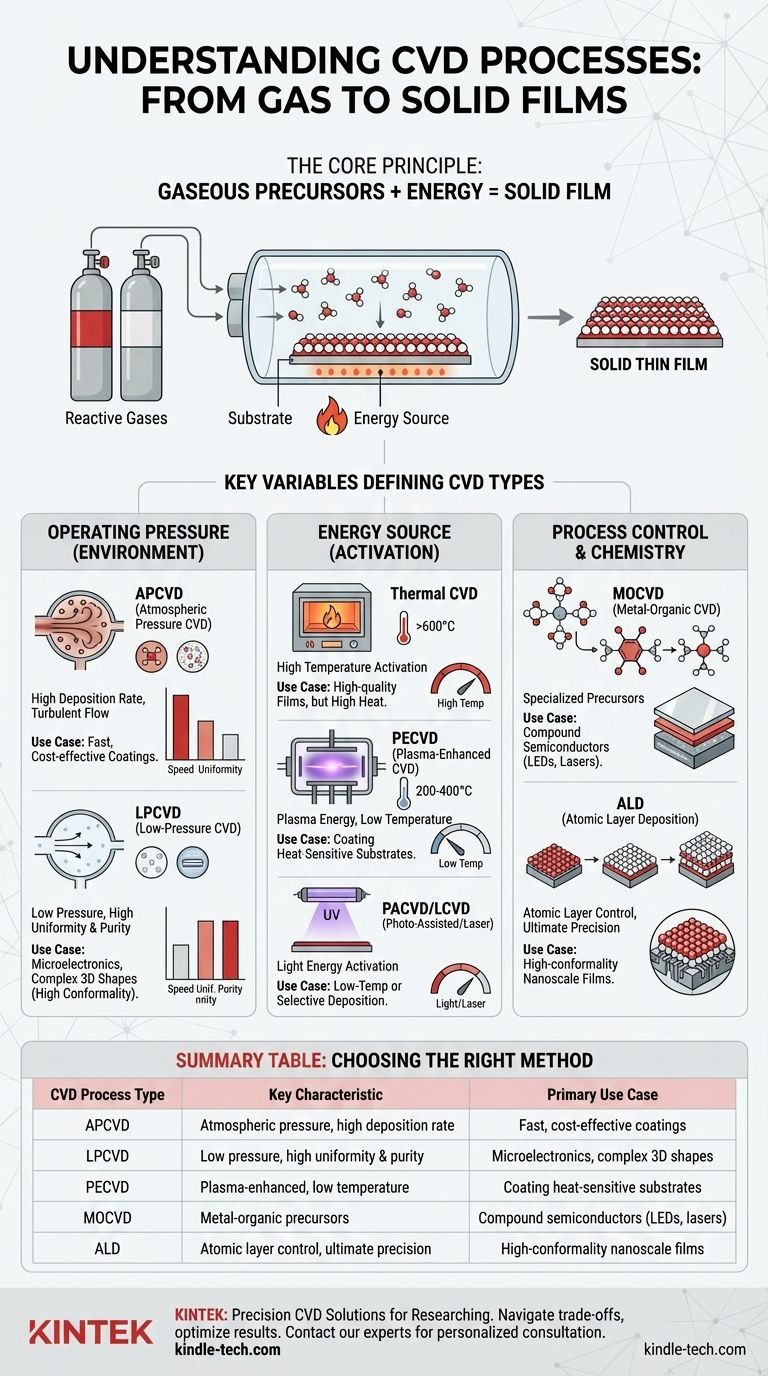

O Princípio Central da CVD

De Gás a Filme Sólido

Em sua essência, todo processo de CVD envolve uma reação química. Moléculas gasosas, conhecidas como precursores, são introduzidas em uma câmara de reação contendo o objeto a ser revestido, chamado de substrato.

A energia é aplicada ao sistema, geralmente na forma de calor. Essa energia faz com que os gases precursores reajam e/ou se decomponham, formando um material sólido estável que se deposita no substrato, criando um filme fino e uniforme.

Pense nisso como a formação de geada em um vidro frio. O vapor de água (o gás precursor) no ar entra em contato com o vidro frio (o substrato) e, sob as condições certas, muda de gás para uma camada sólida de gelo (o filme). A CVD é uma versão mais complexa que envolve reações químicas controladas.

As Variáveis Chave que Definem os Processos CVD

O "tipo" específico de CVD é determinado pela forma como ele manipula alguns parâmetros fundamentais. Entender essas variáveis fornece uma estrutura para navegar pelas diferentes técnicas.

Pressão de Operação (O Ambiente)

A pressão dentro da câmara de reação dita como as moléculas de gás viajam e interagem.

- CVD de Pressão Atmosférica (APCVD): Como o nome sugere, este processo é executado à pressão atmosférica normal. Ele permite taxas de deposição muito altas, tornando-o rápido e relativamente barato. No entanto, o fluxo de gás pode ser turbulento, às vezes levando a menor uniformidade e pureza do filme.

- CVD de Baixa Pressão (LPCVD): Este processo opera em vácuo parcial. A pressão mais baixa permite que as moléculas de gás se movam mais livremente, resultando em filmes altamente uniformes e puros que podem revestir até formas tridimensionais complexas com consistência excepcional (conhecida como alta conformidade).

Fonte de Energia (O Método de Ativação)

A energia é necessária para iniciar a reação química. A fonte dessa energia é um diferenciador importante.

- CVD Térmica: Esta é a forma mais fundamental, dependendo unicamente de altas temperaturas (frequentemente >600°C) para fornecer a energia de ativação. Embora produza filmes de alta qualidade, seu calor elevado a torna inadequada para revestir materiais com baixo ponto de fusão, como plásticos ou certas ligas metálicas.

- CVD por Plasma Aprimorado (PECVD): Esta técnica usa um campo elétrico para gerar um plasma (um gás ionizado) dentro da câmara. O plasma energético fornece a energia para impulsionar a reação, permitindo que a deposição ocorra em temperaturas muito mais baixas (tipicamente 200-400°C). Isso é crucial para revestir substratos sensíveis ao calor.

- CVD Fotoassistida (PACVD ou LCVD): Nesta variante, a luz — frequentemente de uma lâmpada UV ou um laser — é usada para fornecer a energia da reação. Isso pode ser usado para deposição em baixa temperatura ou para depositar seletivamente material apenas onde a luz está direcionada.

Química do Precursor (Os Blocos de Construção)

Às vezes, o tipo de produto químico usado como precursor define o processo.

- CVD Metalorgânica (MOCVD): Esta é uma forma especializada de CVD térmica que usa compostos metalorgânicos como precursores. É a tecnologia dominante para a fabricação de semicondutores compostos de alto desempenho usados em LEDs, lasers e eletrônicos de alta frequência.

Controle do Processo (A Precisão Final)

Uma variante da CVD leva o controle do processo ao extremo.

- Deposição de Camada Atômica (ALD): Frequentemente considerada um subtipo de CVD, a ALD é um processo sequencial. Ela introduz precursores um de cada vez, permitindo que formem uma única camada atômica autolimitante antes que o próximo precursor seja introduzido. Isso constrói o filme uma camada atômica de cada vez, fornecendo controle incomparável sobre a espessura e conformidade perfeita nas estruturas mais complexas.

Entendendo as Trocas (Trade-offs)

A escolha de um método CVD envolve o equilíbrio de fatores concorrentes. Não existe um único processo "melhor"; existe apenas o melhor processo para uma aplicação específica.

Temperatura vs. Compatibilidade do Substrato

A CVD térmica de alta temperatura pode produzir filmes cristalinos excepcionalmente puros. No entanto, essas temperaturas danificarão ou destruirão muitos substratos, como ferramentas de aço temperado, alumínio ou polímeros. A PECVD é a solução direta para isso, mas os filmes resultantes podem ter propriedades diferentes (por exemplo, maior estresse interno ou incorporação de hidrogênio) em comparação com seus equivalentes de alta temperatura.

Taxa de Deposição vs. Qualidade do Filme

A deposição mais rápida é melhor para o rendimento de fabricação. A APCVD é muito rápida, mas pode ter dificuldades em produzir os filmes uniformes e sem defeitos exigidos pela microeletrônica. Processos mais lentos, como LPCVD e especialmente ALD, oferecem qualidade e controle superiores, mas ao custo de tempos de processo significativamente mais longos.

Conformidade vs. Simplicidade

Um ponto forte da CVD, particularmente LPCVD e ALD, é sua capacidade de revestir uniformemente trincheiras profundas e superfícies internas. Esta é uma vantagem significativa sobre processos de linha de visão, como a deposição física de vapor (PVD). No entanto, alcançar isso requer sistemas de vácuo complexos e controle preciso do processo, tornando o equipamento mais caro e desafiador de operar.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o método apropriado, você deve primeiro definir seu requisito mais crítico.

- Se seu foco principal são revestimentos de alto rendimento e baixo custo: A APCVD é frequentemente a escolha mais econômica para aplicações onde a uniformidade perfeita não é crítica.

- Se seu foco principal é alta pureza e uniformidade em formas complexas: A LPCVD é o cavalo de batalha para muitas aplicações de microeletrônica e ciência dos materiais.

- Se seu foco principal é revestir materiais sensíveis à temperatura: A PECVD é a solução necessária para evitar danos térmicos ao substrato.

- Se seu foco principal é precisão máxima e controle em nível atômico: A ALD é o único método que fornece controle de espessura em nível de angstrom e conformidade perfeita.

Ao entender como cada processo manipula essas variáveis centrais, você pode selecionar com confiança a ferramenta certa para qualquer desafio de deposição de material.

Tabela de Resumo:

| Tipo de Processo CVD | Característica Principal | Caso de Uso Primário |

|---|---|---|

| APCVD | Pressão atmosférica, alta taxa de deposição | Revestimentos rápidos e econômicos |

| LPCVD | Baixa pressão, alta uniformidade e pureza | Microeletrônica, formas 3D complexas |

| PECVD | Plasma aprimorado, baixa temperatura | Revestimento de substratos sensíveis ao calor |

| MOCVD | Precursores metalorgânicos | Semicondutores compostos (LEDs, lasers) |

| ALD | Controle de camada atômica, precisão máxima | Filmes nanométricos de alta conformidade |

Com dificuldades para selecionar o processo CVD certo para seu substrato específico e requisitos de desempenho? A KINTEK é especializada em equipamentos de laboratório e consumíveis, atendendo às necessidades laboratoriais com soluções CVD de precisão. Nossos especialistas podem ajudá-lo a navegar pelas trocas entre temperatura, taxa de deposição e qualidade do filme para alcançar resultados ideais para sua aplicação. Entre em contato com nossa equipe hoje mesmo para uma consulta personalizada e descubra como nossa experiência em CVD pode aprimorar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão