Em sua essência, a deposição de vapor é uma família de processos usada para aplicar uma camada ultrafina de material — muitas vezes com apenas alguns átomos ou moléculas de espessura — sobre uma superfície. Isso é conseguido convertendo um material de revestimento sólido ou líquido em um gás ou vapor dentro de uma câmara de vácuo, permitindo que ele viaje e depois se solidifique no objeto alvo, conhecido como substrato.

A deposição de vapor não é uma técnica única, mas um princípio fundamental: transformar um material em vapor para que ele possa ser remontado com precisão como um filme fino sólido em uma nova superfície. A diferença crucial reside em como essa remontagem acontece — seja através de um processo físico (condensação) ou químico (reação).

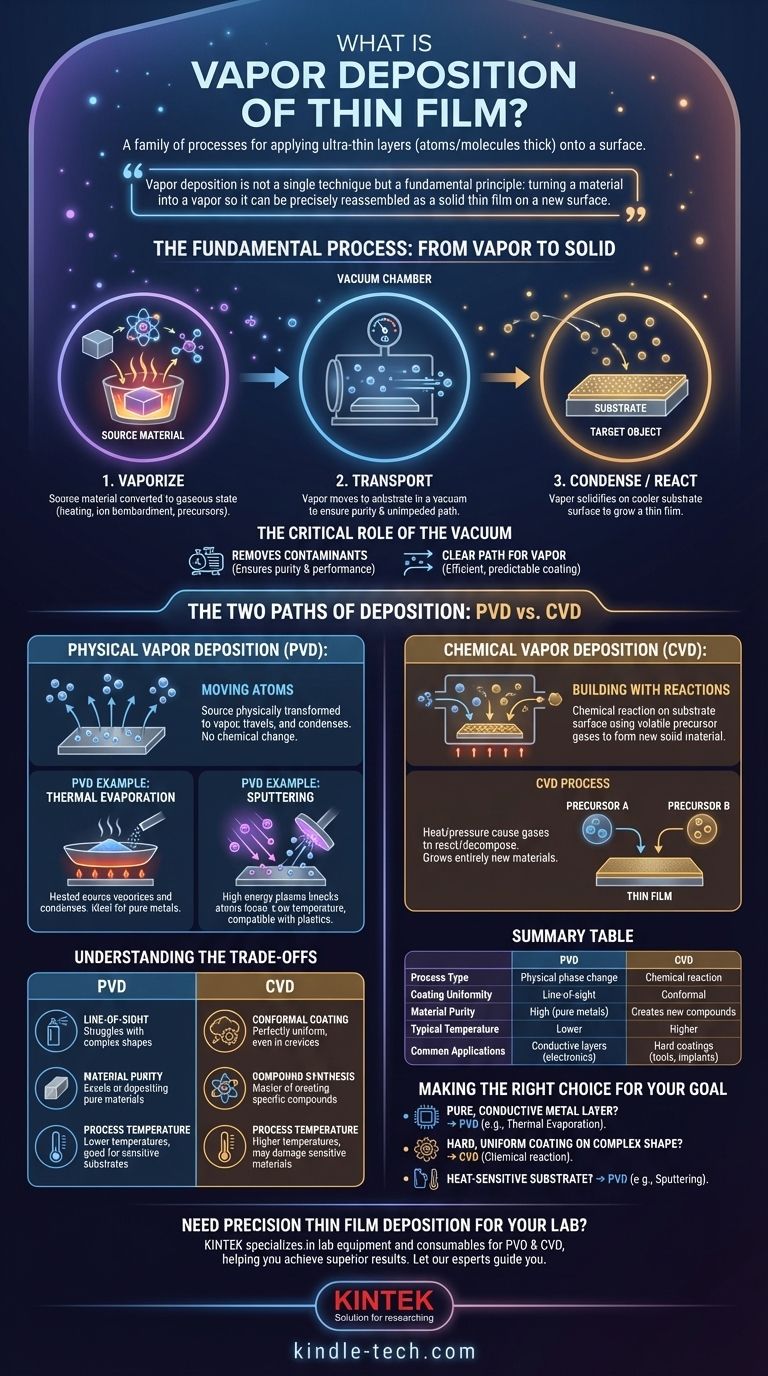

O Processo Fundamental: De Vapor a Sólido

A deposição de vapor pode parecer complexa, mas o princípio subjacente segue uma sequência lógica de três etapas. É um método altamente controlado para construir materiais do zero.

As Três Etapas Principais

Todo o processo depende de três fases distintas. Primeiro, um material fonte é convertido em um estado gasoso, criando um vapor. Isso é feito através de aquecimento, bombardeio com íons ou introdução de gases precursores reativos.

Em segundo lugar, esse vapor é transportado da fonte para o substrato. Isso ocorre quase sempre dentro de um vácuo para garantir a pureza e evitar que os átomos de vapor colidam com as moléculas de ar.

Terceiro, o vapor condensa ou reage na superfície mais fria do substrato, crescendo em um filme fino sólido e uniforme. Pense nisso como o vapor de um chuveiro quente se condensando em uma camada de água em um espelho frio, mas em uma escala altamente projetada e atômica.

O Papel Crítico do Vácuo

Um ambiente de vácuo é inegociável para deposição de vapor de alta qualidade. Ele serve a duas funções principais.

Primeiro, ele remove ar e outros contaminantes que poderiam ficar presos no filme fino, comprometendo sua pureza e desempenho.

Segundo, ele cria um caminho claro e desimpedido para que os átomos vaporizados viajem de sua fonte para o substrato, garantindo um processo de revestimento eficiente e previsível.

Os Dois Caminhos da Deposição: PVD vs. CVD

Embora o objetivo seja o mesmo, existem duas categorias principais de deposição de vapor, distinguidas pela forma como o vapor se torna um filme sólido: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD).

Deposição Física de Vapor (PVD): Movendo Átomos

No PVD, o material fonte é fisicamente transformado em vapor, viaja para o substrato e se condensa de volta em um sólido. Nenhuma alteração química ocorre no material em si. É puramente uma mudança de fase de sólido para gás e de volta para sólido.

Exemplo de PVD: Evaporação Térmica

Um dos métodos PVD mais diretos é a evaporação térmica. O material fonte é aquecido em um vácuo — muitas vezes por um elemento de tungstênio — até vaporizar. Esse vapor então viaja e se condensa no substrato mais frio, formando o filme. Isso é ideal para depositar materiais puros como metais para camadas condutoras em células solares ou telas OLED.

Exemplo de PVD: Sputtering (Pulverização Catódica)

O Sputtering é uma abordagem física diferente. Em vez de calor, ele usa energia cinética. Dentro do vácuo, um plasma de alta energia (tipicamente um gás inerte como argônio) é direcionado para o material fonte, ou "alvo". Os íons do plasma agem como uma jateamento de areia subatômico, desalojando átomos do alvo, que então voam e se depositam no substrato.

Deposição Química de Vapor (CVD): Construindo com Reações

Ao contrário do PVD, a Deposição Química de Vapor envolve uma reação química diretamente na superfície do substrato. Neste processo, um ou mais gases precursores voláteis são introduzidos em uma câmara de reação contendo o substrato.

As condições de calor e pressão na câmara fazem com que esses gases reajam entre si ou se decomponham no substrato, formando um material sólido inteiramente novo como filme fino. O filme é literalmente "cultivado" através de uma síntese química.

Entendendo as Compensações

A escolha entre PVD e CVD depende inteiramente do material, da forma do objeto a ser revestido e das propriedades desejadas do filme final.

Revestimento Conformado vs. Linha de Visada

O PVD é em grande parte um processo de linha de visada. Os átomos vaporizados viajam em linha reta, o que significa que revestem muito bem as superfícies voltadas diretamente para a fonte, mas lutam para cobrir formas complexas e tridimensionais uniformemente.

O CVD, no entanto, depende de um gás que pode fluir ao redor de um objeto. Isso permite que ele crie revestimentos altamente conformados que são perfeitamente uniformes, mesmo dentro de reentrâncias e em geometrias complexas.

Pureza do Material vs. Síntese de Compostos

O PVD se destaca na deposição de materiais muito puros. Como você está apenas evaporando e recondensando o material fonte (por exemplo, alumínio puro), o filme final mantém essa pureza.

O CVD é o mestre da síntese de compostos. É usado para criar compostos específicos e duráveis, como nitreto de titânio (para revestimentos de ferramentas) ou dióxido de silício (para eletrônicos), que seriam difíceis ou impossíveis de depositar com PVD.

Temperatura do Processo

A temperatura do processo é outro diferencial chave. Muitos processos CVD exigem temperaturas muito altas para impulsionar as reações químicas necessárias, o que pode limitar os tipos de substratos que podem ser revestidos sem serem danificados.

Embora alguns métodos PVD usem calor, outros como o sputtering podem ser realizados em temperaturas muito mais baixas, tornando-os compatíveis com materiais mais sensíveis, incluindo plásticos.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar a abordagem correta, você deve primeiro definir seu objetivo.

- Se o seu foco principal é depositar uma camada metálica pura e condutora (por exemplo, para eletrônicos): Os métodos de Deposição Física de Vapor (PVD), como a evaporação térmica, são frequentemente os mais diretos e eficazes.

- Se o seu foco principal é criar um revestimento duro, protetor e uniforme em uma forma complexa (por exemplo, uma ferramenta ou implante médico): A Deposição Química de Vapor (CVD) é provavelmente a escolha superior devido ao seu processo de reação química e cobertura conformada.

- Se o seu projeto envolve um substrato sensível ao calor que não suporta altas temperaturas: Um método PVD de temperatura mais baixa, como o sputtering, geralmente oferece uma vantagem significativa sobre o CVD tradicional.

Compreender esses princípios fundamentais permite que você projete materiais com precisão, construindo as superfícies funcionais que impulsionam a tecnologia moderna.

Tabela de Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Mudança de fase física (evaporação/sputtering) | Reação química na superfície do substrato |

| Uniformidade do Revestimento | Linha de visada (menos uniforme em formas complexas) | Conformado (excelente para formas 3D) |

| Pureza do Material | Alta (metais puros) | Cria novos compostos (ex: nitreto de titânio) |

| Temperatura Típica | Mais baixa (adequada para substratos sensíveis ao calor) | Mais alta (pode danificar materiais sensíveis) |

| Aplicações Comuns | Camadas condutoras em eletrônicos, células solares | Revestimentos duros para ferramentas, implantes médicos |

Precisa de Deposição de Filme Fino de Precisão para o Seu Laboratório?

Se você está desenvolvendo eletrônicos avançados, revestimentos de ferramentas duráveis ou superfícies de dispositivos médicos, escolher o método de deposição de vapor correto é fundamental. A KINTEK é especializada em equipamentos de laboratório e consumíveis para processos PVD e CVD, ajudando você a alcançar resultados superiores de filme fino com precisão e confiabilidade.

Deixe nossos especialistas guiá-lo para a solução ideal para sua aplicação específica.

Entre em contato conosco hoje para discutir os requisitos do seu projeto!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão