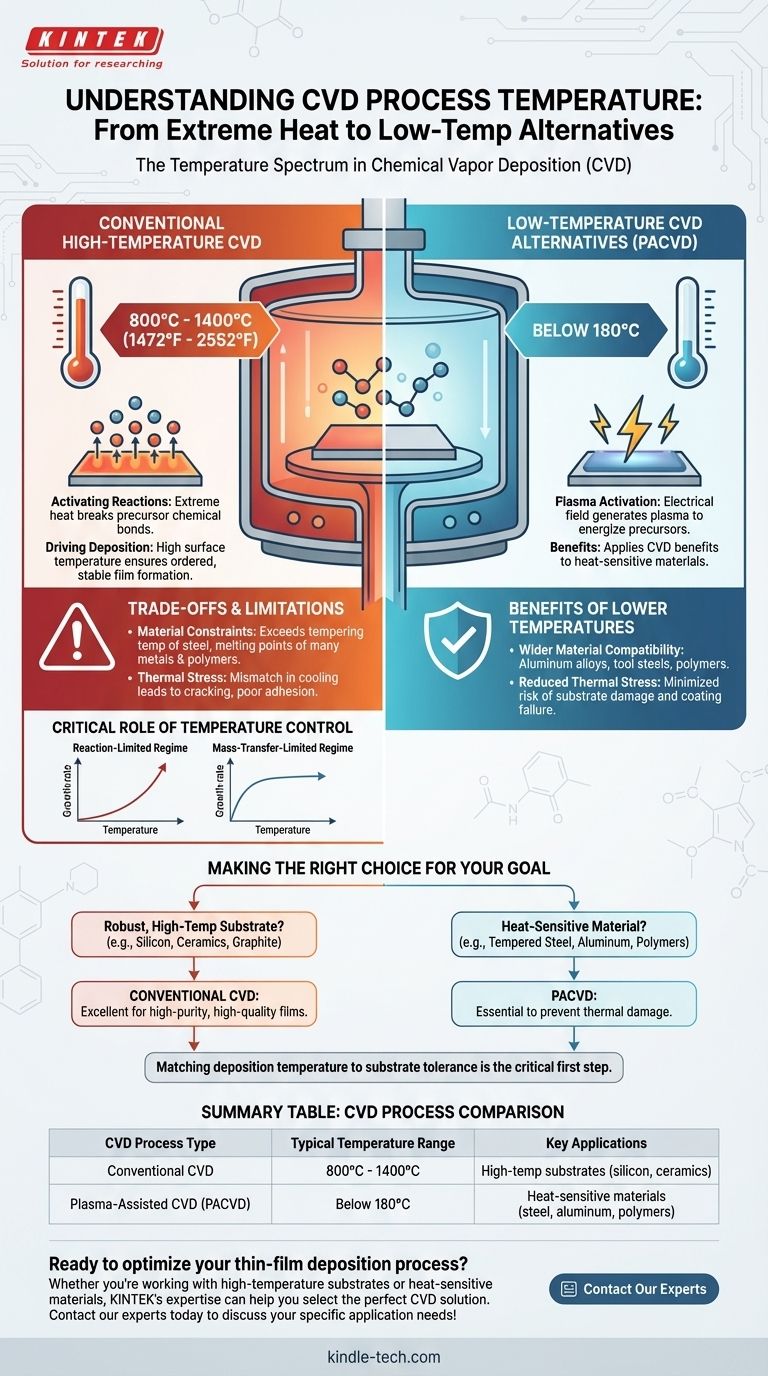

Para um processo padrão de Deposição Química a Vapor (CVD), a temperatura do substrato é extremamente alta, geralmente variando entre 800°C e 1400°C (1472°F a 2552°F). Este calor intenso não é um subproduto incidental; é a fonte de energia fundamental necessária para iniciar as reações químicas que formam o filme fino desejado na superfície de um material.

O princípio central a ser compreendido é que a temperatura é a principal alavanca de controle no CVD. Embora os métodos tradicionais exijam calor extremo, a temperatura específica escolhida dita tudo, desde a taxa de crescimento do revestimento até sua qualidade final, e existem alternativas de baixa temperatura para materiais sensíveis ao calor.

Por que a Alta Temperatura é Central para o CVD

As altas temperaturas em um reator CVD são essenciais por duas razões principais: ativar os gases precursores e garantir a formação de um filme de alta qualidade no substrato.

Ativando Reações Químicas

O CVD funciona introduzindo gases reativos, conhecidos como precursores, em uma câmara. A alta temperatura fornece a energia de ativação necessária para quebrar as ligações químicas dentro desses gases.

Essa decomposição permite que os átomos desejados sejam liberados e se tornem disponíveis para deposição.

Impulsionando a Deposição Superficial

Uma vez liberados, os átomos precisam se assentar no substrato em uma estrutura ordenada e estável. A alta temperatura da superfície garante que os átomos tenham energia suficiente para se mover e encontrar os locais ideais para formar um filme denso, uniforme e, muitas vezes, cristalino.

O Papel Crítico do Controle de Temperatura

Simplesmente estar "quente" não é suficiente. A temperatura exata dentro do reator é uma variável precisamente controlada que determina a mecânica de deposição e as propriedades do filme resultante.

O Regime Limitado pela Reação

No limite inferior da faixa de temperatura viável, a taxa de crescimento do filme é limitada pela velocidade das reações químicas na superfície do substrato. Neste estado, mesmo uma pequena mudança na temperatura pode aumentar ou diminuir significativamente a taxa de deposição.

O Regime Limitado pela Transferência de Massa

Se a temperatura do substrato for muito alta, as reações químicas ocorrem quase instantaneamente. A taxa de crescimento não é mais limitada pela velocidade da reação, mas pela rapidez com que os gases precursores frescos podem ser fisicamente transportados para a superfície do substrato.

Compreendendo as Vantagens e Limitações

A dependência do calor extremo é a limitação mais significativa do CVD convencional, criando vantagens e desvantagens claras que devem ser consideradas.

Restrições de Material do Substrato

A temperatura do processo de mais de 800°C é superior à temperatura de têmpera do aço e excede o ponto de fusão de muitos outros metais e polímeros. Isso restringe severamente os tipos de materiais que podem ser revestidos sem serem danificados ou fundamentalmente alterados.

Estresse Térmico e Defeitos

Quando um revestimento é depositado a uma temperatura tão alta, o substrato e o novo filme resfriam em taxas diferentes. Essa incompatibilidade na expansão térmica pode introduzir estresse, levando a rachaduras, má adesão ou falha completa do revestimento.

Explorando Alternativas de CVD de Baixa Temperatura

Para superar as limitações de calor do CVD tradicional, vários métodos alternativos foram desenvolvidos. Esses processos usam outras formas de energia para ativar os gases precursores.

CVD Assistido por Plasma (PACVD)

A alternativa mais comum é o CVD Assistido por Plasma (PACVD), às vezes chamado de CVD Aprimorado por Plasma (PECVD). Este processo usa um campo elétrico para gerar um plasma, que energiza os gases precursores.

Como o plasma fornece a energia de ativação em vez do calor, o PACVD pode ser conduzido em temperaturas significativamente mais baixas, muitas vezes abaixo de 180°C.

O Benefício de Temperaturas Mais Baixas

O desenvolvimento do PACVD torna possível aplicar os benefícios dos revestimentos CVD — como dureza e resistência química — a uma gama muito mais ampla de materiais sensíveis ao calor, incluindo ligas de alumínio, aços-ferramenta e até mesmo alguns plásticos.

Fazendo a Escolha Certa para o Seu Objetivo

A temperatura não é apenas uma configuração; ela define qual processo CVD é viável para sua aplicação.

- Se seu foco principal é revestir um substrato robusto e de alta temperatura (como silício, cerâmica ou grafite): O CVD convencional de alta temperatura é uma excelente escolha para produzir filmes de altíssima pureza e qualidade.

- Se seu foco principal é revestir um material sensível ao calor (como aço temperado, alumínio ou polímeros): Você deve usar uma alternativa de baixa temperatura como o PACVD para evitar danos térmicos ao substrato.

Em última análise, combinar a temperatura de deposição com a tolerância do seu substrato é o primeiro passo crítico para uma aplicação de revestimento bem-sucedida.

Tabela Resumo:

| Tipo de Processo CVD | Faixa de Temperatura Típica | Principais Aplicações |

|---|---|---|

| CVD Convencional | 800°C - 1400°C | Substratos de alta temperatura (silício, cerâmica) |

| CVD Assistido por Plasma (PACVD) | Abaixo de 180°C | Materiais sensíveis ao calor (aço, alumínio, polímeros) |

Pronto para otimizar seu processo de deposição de filmes finos? Seja trabalhando com substratos de alta temperatura ou materiais sensíveis ao calor, a experiência da KINTEK em equipamentos e consumíveis de laboratório pode ajudá-lo a selecionar a solução CVD perfeita. Nosso conhecimento especializado garante que você alcance qualidade de revestimento superior e eficiência de processo. Entre em contato com nossos especialistas hoje para discutir suas necessidades específicas de aplicação!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Prensagem a Quente por Indução a Vácuo 600T para Tratamento Térmico e Sinterização

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais