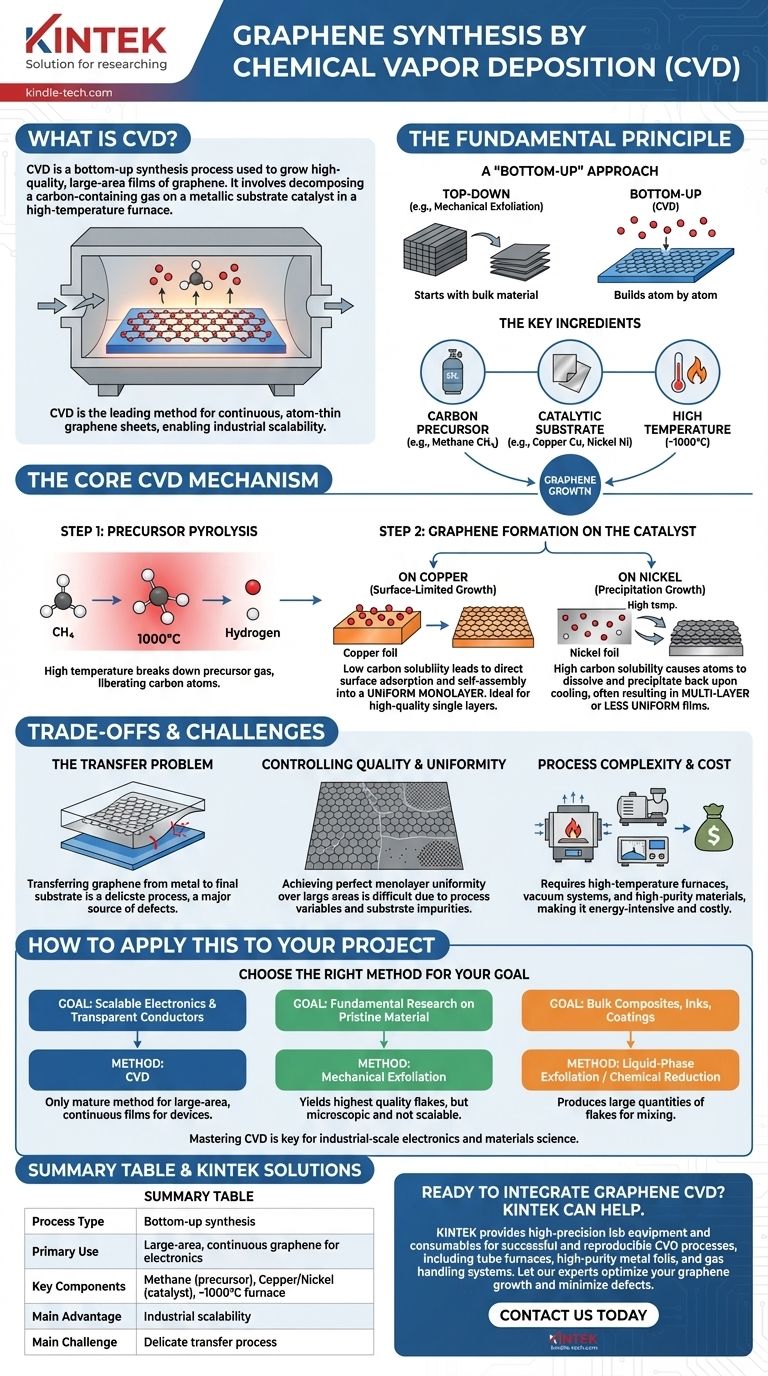

Em essência, a Deposição Química de Vapor (CVD) é um processo de síntese usado para cultivar filmes de grafeno de alta qualidade e grande área. Funciona introduzindo um gás contendo carbono (um precursor) em um forno de alta temperatura, onde ele se decompõe na superfície de um substrato metálico, que atua como catalisador. Esses átomos de carbono decompostos então se organizam na estrutura de rede hexagonal do grafeno.

A Deposição Química de Vapor é o principal método industrial para produzir grafeno não como um pó, mas como uma folha contínua, fina como um átomo. Sua principal vantagem é a escalabilidade, permitindo a criação de filmes grandes o suficiente para aplicações eletrônicas, um feito inatingível com a maioria dos outros métodos.

O Princípio Fundamental: Construindo Grafeno Átomo por Átomo

Uma Abordagem "De Baixo para Cima"

A síntese de grafeno é amplamente dividida em duas categorias: "de cima para baixo" e "de baixo para cima".

Os métodos de cima para baixo, como a esfoliação mecânica, começam com um grande pedaço de grafite e o quebram em camadas únicas. Em contraste, a CVD é um método de baixo para cima. Ele começa com átomos de carbono individuais de um gás e constrói a estrutura do grafeno do zero, semelhante a colocar ladrilhos individuais para formar um mosaico.

Os Ingredientes Chave

O processo de CVD para grafeno depende de três componentes centrais que trabalham em conjunto:

- Precursor de Carbono: Um gás hidrocarboneto, mais comumente metano (CH₄), que serve como fonte de átomos de carbono.

- Substrato Catalítico: Uma folha de metal de transição, tipicamente Cobre (Cu) ou Níquel (Ni), sobre a qual o grafeno cresce. O papel do metal é diminuir drasticamente a energia necessária para a reação.

- Alta Temperatura: O processo ocorre em um forno a temperaturas que frequentemente se aproximam de 1000°C para fornecer a energia necessária para decompor o gás precursor e facilitar o arranjo atômico.

O Mecanismo Central da CVD

A síntese de grafeno via CVD é um processo de duas etapas que ocorre dentro da câmara de reação.

Etapa 1: Pirólise do Precursor

Primeiro, a alta temperatura faz com que o gás precursor se decomponha. Por exemplo, o metano se decompõe em átomos de carbono e hidrogênio.

Esta etapa, conhecida como pirólise, libera efetivamente os átomos de carbono individuais que serão usados para construir a folha de grafeno.

Etapa 2: Formação de Grafeno no Catalisador

Uma vez livres, os átomos de carbono formam a rede de grafeno no substrato metálico. O mecanismo exato depende muito do metal escolhido.

No Cobre, o crescimento é um processo limitado pela superfície. O carbono tem solubilidade muito baixa no cobre, então os átomos se adsorvem diretamente na superfície da folha e se auto-organizam em uma monocamada uniforme de grafeno. Isso torna o cobre ideal para produzir filmes de camada única de alta qualidade.

No Níquel, o mecanismo é diferente. O carbono tem maior solubilidade no níquel, então os átomos primeiro se dissolvem no volume do metal em alta temperatura. À medida que o metal é resfriado, a solubilidade do carbono diminui, forçando os átomos dissolvidos a precipitar de volta à superfície, onde formam camadas de grafeno. Isso pode resultar em filmes multicamadas ou menos uniformes.

Compreendendo as Compensações e Desafios

Embora poderosa, a CVD não está isenta de complexidades e limitações. Entender essas compensações é crucial para qualquer aplicação prática.

O Problema da Transferência

O grafeno cultivado via CVD é formado em uma folha de metal, mas a maioria das aplicações eletrônicas exige que ele esteja em um substrato isolante como dióxido de silício. Isso requer um processo de transferência.

O filme de grafeno deve ser cuidadosamente removido do metal e movido para o substrato final. Esta etapa delicada é uma fonte primária de defeitos, rugas, rasgos e contaminação que podem degradar as propriedades excepcionais do grafeno.

Controle de Qualidade e Uniformidade

Alcançar uma monocamada perfeitamente uniforme e livre de defeitos em uma grande área é extremamente difícil.

Fatores como fluxo de gás, gradientes de temperatura e a pureza da folha de metal podem levar à formação de manchas multicamadas, limites de grão (costuras entre diferentes domínios de crescimento) e vacâncias na rede atômica. As propriedades elétricas do filme dependem muito dessa qualidade estrutural.

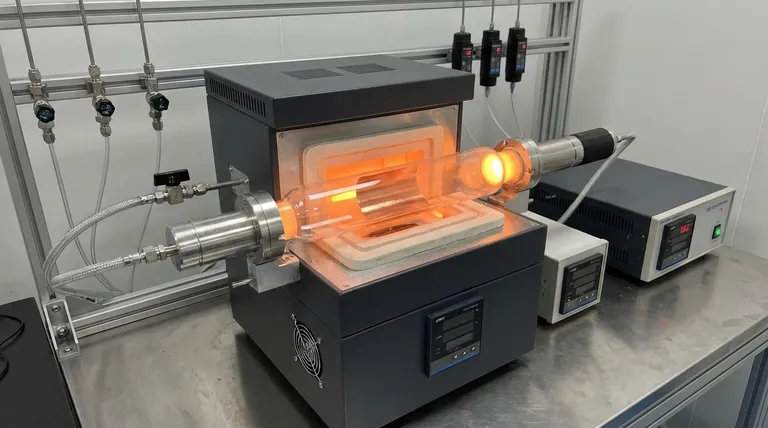

Complexidade e Custo do Processo

A CVD requer equipamentos especializados, incluindo fornos de alta temperatura, sistemas de vácuo e controladores de fluxo de gás de precisão. A necessidade de folhas de metal de alta pureza e a natureza intensiva em energia do processo contribuem para o seu custo e complexidade gerais.

Como Aplicar Isso ao Seu Projeto

O melhor método de síntese depende inteiramente do seu objetivo final. A CVD é uma ferramenta poderosa, mas não é uma solução universal.

- Se o seu foco principal for eletrônica escalável ou condutores transparentes: A CVD é o caminho mais viável. É o único método maduro para produzir os filmes de grafeno contínuos e de grande área necessários para dispositivos como telas sensíveis ao toque, sensores e transistores de próxima geração.

- Se o seu foco principal for pesquisa fundamental sobre material imaculado: A esfoliação mecânica (o "método da fita adesiva") é superior. Ela produz flocos de grafeno da mais alta qualidade e eletronicamente mais perfeitos, mas são microscópicos e não escaláveis.

- Se o seu foco principal for compósitos a granel, tintas ou revestimentos: A esfoliação em fase líquida ou a redução química do óxido de grafeno são melhores escolhas. Esses métodos de cima para baixo produzem grandes quantidades de flocos de grafeno ideais para mistura em polímeros, tintas ou baterias.

Em última análise, dominar a CVD é fundamental para desbloquear o potencial do grafeno para transformar a eletrônica e a ciência dos materiais em escala industrial.

Tabela de Resumo:

| Aspecto | Detalhe Chave |

|---|---|

| Tipo de Processo | Síntese de baixo para cima |

| Uso Principal | Filmes de grafeno contínuos de grande área para eletrônica |

| Componentes Chave | Metano (precursor), Cobre/Níquel (catalisador), forno de ~1000°C |

| Principal Vantagem | Escalabilidade industrial |

| Principal Desafio | Processo de transferência delicado para substratos finais |

Pronto para Integrar a CVD de Grafeno em Seu Fluxo de Trabalho de Laboratório?

Dominar a síntese de grafeno de alta qualidade é crucial para a eletrônica de próxima geração e a ciência dos materiais. A KINTEK é especializada em fornecer o equipamento de laboratório de alta precisão e consumíveis — desde fornos tubulares até folhas de metal de alta pureza e sistemas de manuseio de gás — que são essenciais para um processo de CVD bem-sucedido e reprodutível.

Deixe-nos ajudá-lo a atingir seus objetivos de pesquisa e desenvolvimento. Nossos especialistas podem ajudá-lo a selecionar as ferramentas certas para otimizar seu crescimento de grafeno, garantindo uniformidade e minimizando defeitos.

Entre em contato conosco hoje através do nosso formulário de contato para discutir suas necessidades específicas de laboratório e como a KINTEK pode apoiar sua inovação em materiais avançados.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação