Em essência, a Deposição Química de Vapor (CVD) é um processo que transforma um gás em um revestimento sólido. Funciona introduzindo gases precursores reativos em uma câmara contendo um objeto aquecido, ou substrato. O calor provoca uma reação química, decompondo os gases e depositando um filme fino e sólido do material desejado na superfície do substrato, enquanto quaisquer produtos residuais são removidos.

O princípio central da CVD não é simplesmente "pulverizar" um revestimento, mas sim cultivar uma nova camada sólida em uma superfície através de uma reação química precisamente controlada. A qualidade, as propriedades e a espessura desta nova camada são determinadas pelo gerenciamento de um equilíbrio delicado entre temperatura, pressão e química dos gases dentro de uma câmara de reação.

Os Princípios Fundamentais da CVD

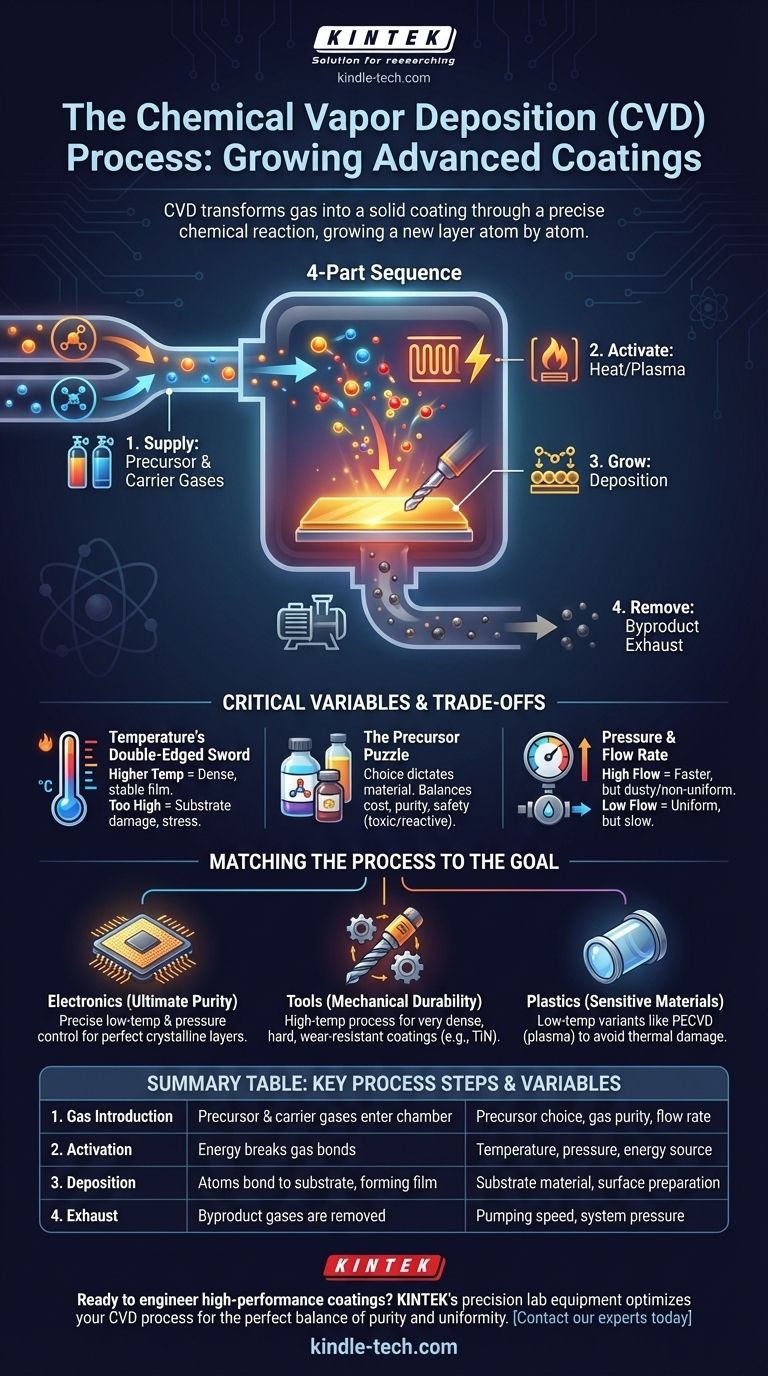

Para realmente entender a CVD, é melhor pensar nela como uma sequência de quatro partes: fornecimento dos ingredientes, ativação da reação, crescimento do filme e remoção dos resíduos. Cada estágio é fundamental para produzir um revestimento uniforme e de alta qualidade.

A Câmara e o Substrato

Todo o processo ocorre dentro de uma câmara de reação selada, que geralmente está sob vácuo. Este ambiente controlado é crucial para evitar a contaminação pelo ar e outras partículas.

Dentro da câmara está o substrato — o objeto a ser revestido. Este pode ser qualquer coisa, desde um wafer de silício para um microchip até uma ferramenta de corte de metal ou uma lente óptica.

Os Gases Precursores e Transportadores

Os ingredientes brutos para o filme são chamados de gases precursores. Estes são compostos químicos voláteis que contêm os átomos necessários para o revestimento final (por exemplo, gás silano, que contém silício).

Esses precursores são frequentemente misturados com um gás transportador (como hidrogênio ou nitrogênio). O gás transportador não faz parte do revestimento final; sua função é diluir os precursores e transportá-los uniformemente sobre a superfície do substrato.

A Energia de Ativação

Os precursores não reagirão sozinhos. Eles exigem uma quantidade significativa de energia para quebrar suas ligações químicas.

Mais comumente, essa energia é fornecida pelo aquecimento do substrato a uma temperatura muito alta (CVD térmica). Quando os gases precursores atingem a superfície quente, eles se decompõem. Em algumas variações, essa energia pode ser fornecida por plasma (PECVD) ou lasers (LCVD) para permitir temperaturas de processamento mais baixas.

Deposição e Crescimento do Filme

Uma vez que os gases precursores se decompõem na superfície do substrato, os átomos desejados se ligam à superfície em um processo chamado adsorção. Eles então se organizam em uma estrutura sólida e estável, formando um filme fino.

Este filme cresce camada por camada. A espessura final do revestimento é precisamente controlada gerenciando a duração do processo, a temperatura e a concentração dos gases precursores.

A Exaustão de Subprodutos

As reações químicas que formam o filme sólido também criam subprodutos indesejados, que geralmente também estão em estado gasoso.

Esses gases residuais, juntamente com qualquer precursor não reagido e gás transportador, são continuamente bombeados para fora da câmara através de um sistema de exaustão. Esta etapa é vital para manter a pureza química da reação e garantir um produto final de alta qualidade.

Compreendendo as Variáveis Críticas e as Compensações

O sucesso de um processo CVD depende de um equilíbrio delicado de vários fatores. O gerenciamento inadequado de qualquer um deles pode levar a uma má qualidade do filme, revestimentos não uniformes ou danos ao substrato.

A Faca de Dois Gumes da Temperatura

Temperaturas mais altas geralmente fornecem mais energia para a reação, resultando em um filme mais denso, mais puro e mais estável. No entanto, temperaturas excessivamente altas podem danificar substratos sensíveis ao calor, aumentar os custos de energia e introduzir estresse térmico.

O Quebra-Cabeça do Precursor

A escolha do precursor é fundamental; ela dita o material que você pode depositar. No entanto, os precursores variam amplamente em custo, pureza e segurança. Alguns precursores altamente eficazes são também altamente tóxicos ou pirofóricos (inflamam-se espontaneamente no ar), exigindo sistemas de manuseio complexos e caros.

Pressão e Taxa de Fluxo

A pressão dentro da câmara e a taxa de fluxo dos gases controlam a concentração de reagentes na superfície do substrato. Taxas de fluxo altas podem aumentar a velocidade de deposição, mas podem levar a reações em fase gasosa (formando poeira) e revestimentos não uniformes. Taxas de fluxo baixas proporcionam melhor uniformidade, mas são muito mais lentas e menos eficientes.

Adaptando o Processo ao Objetivo

Seu objetivo específico dita como essas variáveis devem ser ajustadas. O processo CVD "melhor" é aquele que alcança o resultado desejado para uma aplicação específica.

- Se seu foco principal é a pureza máxima para eletrônicos: Você deve usar precursores de ultra-alta pureza e controlar precisamente a temperatura e a pressão para cultivar camadas cristalinas perfeitas em wafers de silício.

- Se seu foco principal é a durabilidade mecânica para ferramentas: Você provavelmente usará um processo de alta temperatura para criar um revestimento muito denso, duro e resistente ao desgaste, como nitreto de titânio (TiN) ou um carbono semelhante ao diamante.

- Se seu foco principal é revestir um material sensível à temperatura, como plástico: Você deve usar uma variante de baixa temperatura, como a CVD Potenciada por Plasma (PECVD), onde a energia do plasma, e não apenas o calor, é usada para ativar os precursores.

Ao dominar a interação entre gás, calor e pressão, a CVD nos permite projetar materiais com propriedades específicas diretamente em uma superfície, átomo por átomo.

Tabela de Resumo:

| Etapa do Processo CVD | Função Principal | Variáveis Críticas |

|---|---|---|

| 1. Introdução do Gás | Gases precursores e transportadores entram na câmara | Escolha do precursor, pureza do gás, taxa de fluxo |

| 2. Ativação | Energia (calor/plasma) quebra as ligações do gás | Temperatura, pressão, fonte de energia |

| 3. Deposição | Átomos se ligam ao substrato, formando um filme sólido | Material do substrato, preparação da superfície |

| 4. Exaustão | Gases subprodutos são removidos da câmara | Velocidade de bombeamento, pressão do sistema |

Pronto para projetar revestimentos de alto desempenho para sua aplicação específica?

Se você está desenvolvendo microeletrônicos, aprimorando a durabilidade de ferramentas ou revestindo materiais sensíveis, os equipamentos de laboratório de precisão e consumíveis da KINTEK são projetados para otimizar seu processo CVD. Nossa experiência garante que você alcance o equilíbrio perfeito entre pureza, densidade e uniformidade para seus substratos.

Entre em contato com nossos especialistas hoje para discutir como a KINTEK pode apoiar os desafios de revestimento do seu laboratório e impulsionar sua inovação.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Por que um sistema de vácuo PECVD requer uma bomba de palhetas rotativas e uma bomba turbo? Garanta Revestimentos de Alta Pureza

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação