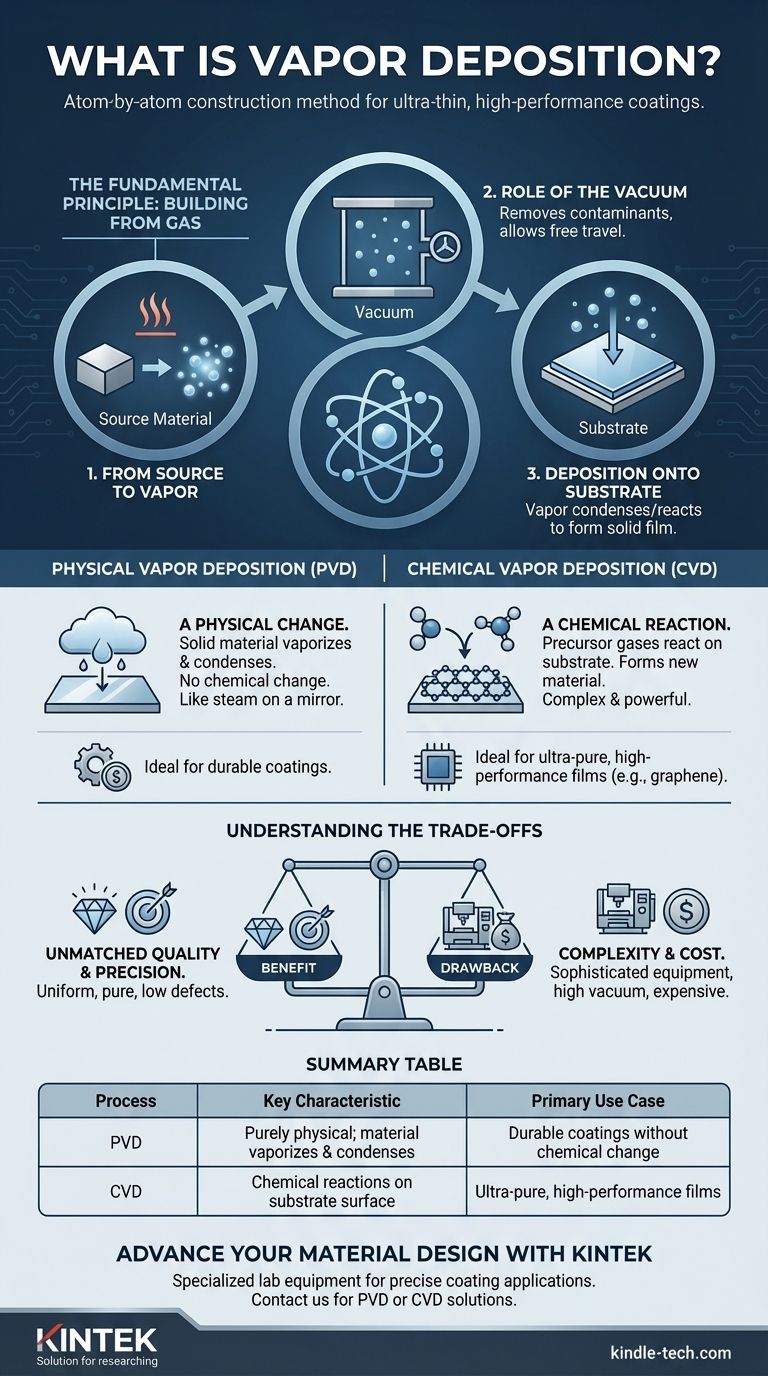

Em sua essência, a deposição a vapor é uma família de processos de fabricação usados para aplicar um revestimento de material extremamente fino e de alto desempenho em uma superfície. Funciona convertendo um material de origem sólido ou líquido em um gás (um vapor) dentro de uma câmara de vácuo, que então condensa ou reage em um objeto alvo – conhecido como substrato – para formar um filme sólido, uma camada de átomos por vez.

A deposição a vapor não é meramente uma técnica de revestimento; é um método de construção preciso, átomo por átomo. Seu propósito fundamental é construir materiais do zero, permitindo a criação de filmes avançados com propriedades (como pureza e uniformidade) que são impossíveis de alcançar com métodos convencionais.

O Princípio Fundamental: Construindo a Partir do Gás

Para entender a deposição a vapor, é melhor dividi-la em suas etapas principais. O processo é uma sequência altamente controlada que transiciona um material através de diferentes estados da matéria.

Da Fonte ao Vapor

Primeiro, um material de origem é colocado dentro de uma câmara de reação. Este material é então convertido para um estado gasoso, ou vapor. Isso pode ser alcançado através de vários métodos, como aquecê-lo até evaporar ou bombardeá-lo com íons.

O Papel do Vácuo

Todo o processo ocorre em vácuo. Isso é crítico por duas razões: remove qualquer ar ou outras partículas que possam contaminar o filme final, e permite que o material vaporizado viaje livremente em direção à superfície alvo sem obstrução.

Deposição no Substrato

Finalmente, este vapor entra em contato com o substrato – a peça que está sendo revestida. Os átomos ou moléculas vaporizados então se depositam nesta superfície mais fria, transformando-se de volta em um estado sólido e formando um filme fino e uniforme.

Os Dois Caminhos Principais: PVD vs. CVD

Embora o princípio básico seja o mesmo, existem duas categorias principais de deposição a vapor que diferem em como o filme sólido é formado no substrato.

Deposição Física a Vapor (PVD): Uma Mudança Física

Na Deposição Física a Vapor (PVD), o processo é puramente físico. Um material sólido é vaporizado e então simplesmente condensa no substrato, muito parecido com o vapor condensando em um espelho frio. Não há mudança química; o filme depositado é o mesmo material que foi vaporizado.

Deposição Química a Vapor (CVD): Uma Reação Química

A Deposição Química a Vapor (CVD) é uma técnica mais complexa e poderosa. Em vez de vaporizar o próprio material de revestimento final, um ou mais gases precursores (chamados de "químicos particulados" em alguns contextos) são introduzidos na câmara de vácuo.

Esses gases não são o material final. Em vez disso, eles são projetados para sofrer uma reação química diretamente na superfície quente do substrato.

Essa reação quebra os gases precursores e os remonta em um material sólido completamente novo que forma o revestimento. O vácuo ajuda a puxar esses gases reativos para a peça de trabalho, garantindo que a reação ocorra precisamente onde é necessária.

Compreendendo as Compensações

A escolha de um método de deposição requer a compreensão dos benefícios claros e das desvantagens inerentes. Essa decisão impacta diretamente a qualidade, o desempenho e o custo do produto final.

O Benefício: Qualidade e Precisão Incomparáveis

A principal vantagem da deposição a vapor, especialmente CVD, é a qualidade excepcional dos filmes que produz. Como o material é construído átomo por átomo, a camada resultante é incrivelmente uniforme, pura e tem uma contagem de defeitos muito baixa.

É por isso que a CVD é uma abordagem líder para a fabricação de materiais de alto desempenho como o grafeno, que é essencial para eletrônicos e sensores de próxima geração que exigem estruturas atômicas impecáveis.

A Desvantagem: Complexidade e Custo

A precisão da deposição a vapor tem um custo. Esses sistemas exigem equipamentos sofisticados para gerenciar altas temperaturas, criar vácuos fortes e manusear gases precursores. Isso torna o processo significativamente mais complexo e caro do que os métodos de revestimento tradicionais, como pintura ou galvanoplastia.

Como Isso se Aplica ao Projeto de Materiais

A escolha entre os métodos de deposição depende inteiramente do objetivo de engenharia para o produto final.

- Se seu foco principal é criar filmes ultra-puros e de alto desempenho: A Deposição Química a Vapor (CVD) é o método superior porque suas reações químicas de superfície produzem materiais excepcionalmente uniformes e com poucos defeitos.

- Se seu foco principal é aplicar um revestimento durável sem alterar sua química base: A Deposição Física a Vapor (PVD) é frequentemente uma abordagem mais direta e econômica para depositar metais ou cerâmicas simples.

- Se seu foco principal é desenvolver eletrônicos ou semicondutores de ponta: Compreender a deposição a vapor é inegociável, pois é o processo fundamental para construir as estruturas impecáveis em escala nanométrica que impulsionam a tecnologia moderna.

Em última análise, a deposição a vapor fornece aos engenheiros um poderoso conjunto de ferramentas para projetar e construir materiais do nível atômico para cima.

Tabela Resumo:

| Processo | Característica Chave | Caso de Uso Principal |

|---|---|---|

| PVD (Deposição Física a Vapor) | Processo puramente físico; material vaporiza e condensa | Aplicação de revestimentos duráveis sem alteração química |

| CVD (Deposição Química a Vapor) | Envolve reações químicas na superfície do substrato | Criação de filmes ultra-puros e de alto desempenho como o grafeno |

| Deposição a Vapor Geral | Ocorre em uma câmara de vácuo para pureza e precisão | Construção de materiais do nível atômico para cima |

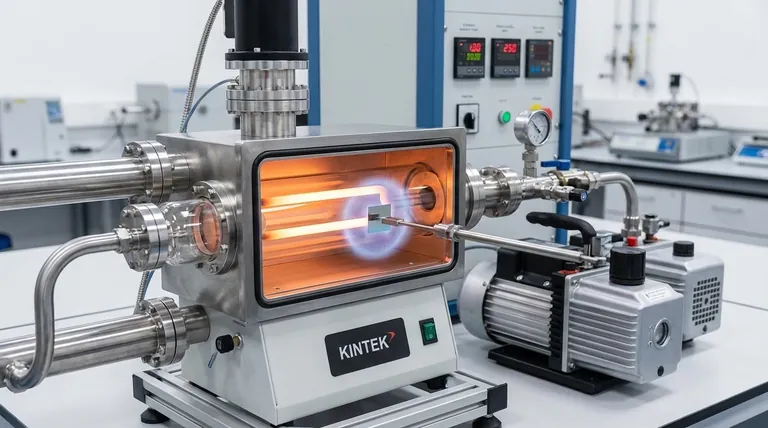

Pronto para aplicar a tecnologia de deposição a vapor em seu laboratório? A KINTEK é especializada em equipamentos de laboratório de alto desempenho e consumíveis para aplicações de revestimento precisas. Se você está desenvolvendo eletrônicos de próxima geração ou precisa de revestimentos PVD duráveis, nossas soluções garantem pureza e uniformidade incomparáveis. Entre em contato conosco hoje para discutir como nossa experiência em deposição a vapor pode impulsionar seus projetos de design de materiais!

Guia Visual

Produtos relacionados

- Sistema de Equipamento CVD de Deposição Química em Fase Vapor Câmara Deslizante Forno Tubular PECVD com Gaseificador de Líquidos Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão