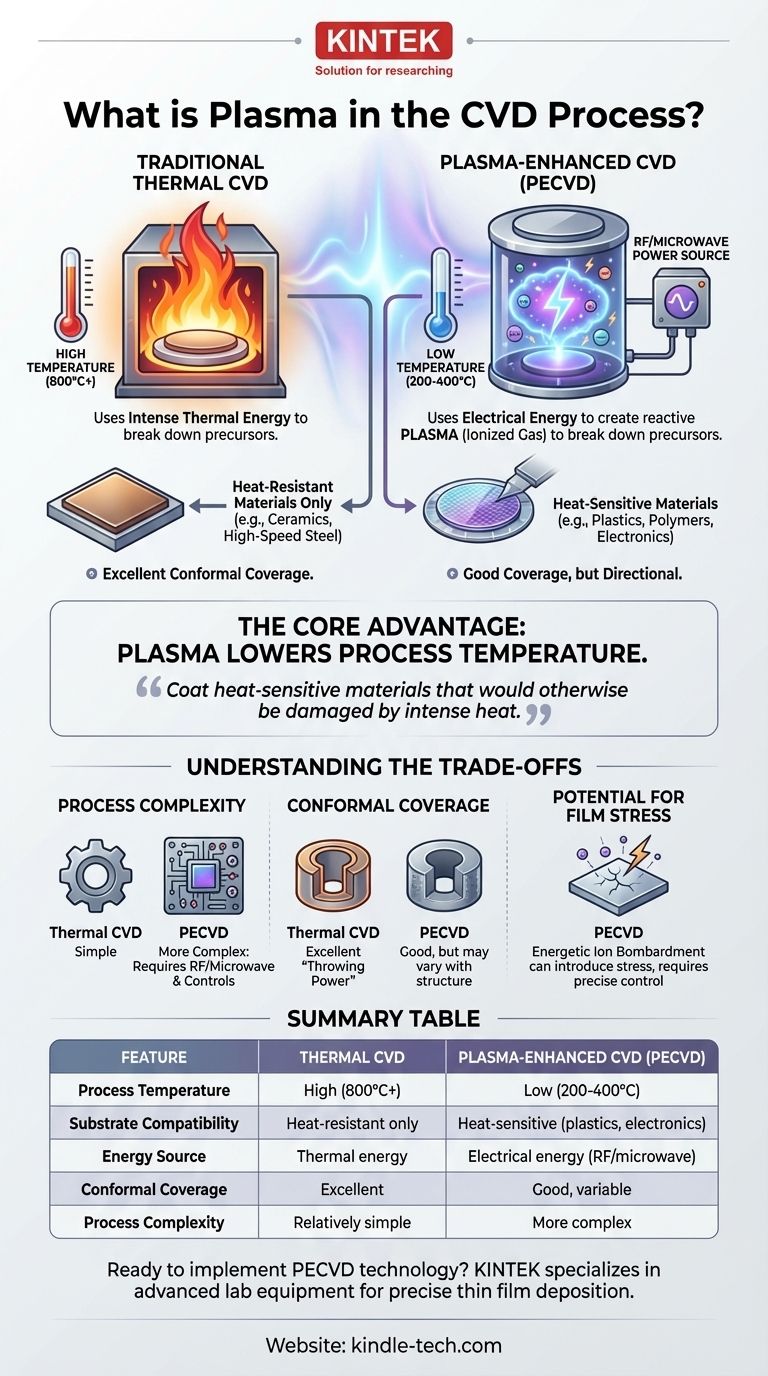

No contexto da Deposição Química a Vapor (CVD), plasma é um gás ionizado e energizado que serve como alternativa ao calor extremo. Ele é usado para decompor gases precursores e impulsionar as reações químicas necessárias para depositar um filme fino sobre um substrato, permitindo que o processo ocorra em temperaturas significativamente mais baixas do que o CVD térmico tradicional.

O propósito central do uso de plasma no CVD é reduzir a temperatura do processo. Isso possibilita revestir materiais sensíveis ao calor que, de outra forma, seriam danificados ou destruídos pelo calor intenso exigido pelo CVD térmico convencional.

Como o Plasma Transforma o Processo de Deposição

Para entender o valor do plasma, é essencial primeiro compreender o papel da energia nos métodos de CVD. Tanto os métodos térmicos quanto os aprimorados por plasma visam criar um revestimento denso e de alta qualidade, mas usam fontes de energia diferentes para alcançá-lo.

O Método Tradicional: Energia Térmica

No CVD convencional, um substrato é aquecido a temperaturas muito altas, frequentemente excedendo 800°C. Gases precursores são introduzidos em uma câmara, e esse calor intenso fornece a energia térmica necessária para quebrar suas ligações químicas.

As moléculas reativas resultantes então se depositam no substrato quente, construindo gradualmente um filme fino e uniforme.

O Método do Plasma: Energia Elétrica

O CVD Aprimorado por Plasma (PECVD) substitui a maior parte dessa energia térmica por energia elétrica. Um campo elétrico, tipicamente gerado por uma fonte de radiofrequência (RF) ou micro-ondas, é aplicado a um gás de baixa pressão na câmara.

Essa energia remove elétrons dos átomos do gás, criando um ambiente altamente reativo repleto de íons, elétrons, radicais e outras partículas excitadas. Esse estado energizado é o plasma.

Essa "sopa" reativa de partículas então bombardeia os gases precursores, decompondo-os de forma muito mais eficiente do que apenas o calor. Isso permite que a reação de deposição prossiga em temperaturas muito mais baixas, frequentemente na faixa de 200-400°C.

Comparando PECVD com CVD Térmico Tradicional

A decisão de usar plasma é estratégica e baseada no material do substrato e no resultado desejado. Cada método possui características distintas.

Temperatura de Deposição

Esta é a diferença mais significativa. O CVD térmico é um processo de alta temperatura, o que limita seu uso a materiais que podem suportar estresse térmico, como certas cerâmicas e aços de alta velocidade.

O PECVD é um processo de baixa temperatura, abrindo a possibilidade de revestir plásticos, polímeros e uma gama mais ampla de ligas metálicas sem alterar suas propriedades fundamentais.

Compatibilidade com Substrato

Devido ao seu calor intenso, o CVD térmico é inadequado para muitos componentes eletrônicos modernos e materiais sensíveis à temperatura. Algumas ferramentas, como o aço de alta velocidade, até exigem um tratamento térmico secundário após o revestimento para restaurar sua dureza.

A natureza suave e de baixa temperatura do PECVD o torna ideal para depositar filmes em wafers de silício delicados para microeletrônica, cultivar nanotubos de carbono ou revestir implantes médicos.

Características do Filme

Ambos os métodos são capazes de produzir revestimentos densos, duros e de alta pureza que geralmente têm apenas alguns mícrons de espessura. As propriedades específicas podem ser ajustadas ajustando os parâmetros do processo, mas a qualidade fundamental é excelente em ambos os casos.

Compreendendo as Compensações (Trade-offs)

Embora a capacidade de baixa temperatura do PECVD seja uma vantagem poderosa, ela não é universalmente superior. Existem compensações importantes a serem consideradas.

Complexidade do Processo

Os sistemas PECVD são inerentemente mais complexos. Eles exigem geradores de energia RF ou micro-ondas sofisticados, redes de casamento de impedância e controles de processo avançados para manter um plasma estável. Isso pode aumentar os custos de equipamento e operacionais.

Cobertura Conformada

O CVD térmico tradicional é renomado por sua excelente cobertura conformada, ou "poder de alcance". O processo ocorre em um ambiente gasoso de vácuo baixo, permitindo que as espécies reativas se difundam uniformemente por todas as superfícies, incluindo orifícios profundos e geometrias internas complexas.

Embora a cobertura do PECVD seja boa, a natureza direcionada do plasma pode, às vezes, tornar mais desafiador alcançar revestimentos perfeitamente uniformes em estruturas 3D altamente complexas.

Potencial para Estresse no Filme

O bombardeamento iônico energético inerente a um processo de plasma pode, se não for cuidadosamente controlado, introduzir estresse no filme em crescimento ou até mesmo causar danos menores à superfície do substrato. Gerenciar isso requer controle preciso sobre a química e a energia do plasma.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do método CVD correto depende inteiramente do seu material específico e dos requisitos de desempenho.

- Se o seu foco principal é revestir materiais sensíveis ao calor: O PECVD é a escolha clara e necessária, pois seu processo de baixa temperatura evita danos ao substrato.

- Se o seu foco principal é criar um revestimento extremamente duro em um material durável (como uma ferramenta de aço): O CVD térmico de alta temperatura é frequentemente o padrão da indústria, pois o substrato pode tolerar o calor e o processo é robusto.

- Se o seu foco principal é obter um revestimento perfeitamente uniforme em uma peça com geometrias internas complexas: O CVD térmico geralmente detém uma vantagem devido à sua capacidade superior de revestir todas as superfícies uniformemente.

Compreender a função do plasma eleva sua decisão de uma simples escolha de processo para uma seleção estratégica alinhada com suas restrições de material e objetivos de aplicação.

Tabela de Resumo:

| Característica | CVD Térmico | CVD Aprimorado por Plasma (PECVD) |

|---|---|---|

| Temperatura do Processo | Alta (800°C+) | Baixa (200-400°C) |

| Compatibilidade com Substrato | Apenas materiais resistentes ao calor | Materiais sensíveis ao calor (plásticos, eletrônicos) |

| Fonte de Energia | Energia térmica | Energia elétrica (RF/micro-ondas) |

| Cobertura Conformada | Excelente para geometrias complexas | Boa, mas pode variar com a estrutura |

| Complexidade do Processo | Relativamente simples | Mais complexo com controles de plasma |

Pronto para implementar a tecnologia PECVD em seu laboratório? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para deposição precisa de filmes finos. Se você está trabalhando com eletrônicos sensíveis ao calor, implantes médicos ou revestimentos especializados, nossas soluções de CVD aprimorado por plasma oferecem o desempenho de baixa temperatura que você precisa. Entre em contato com nossos especialistas hoje para discutir como podemos otimizar seu processo de deposição e expandir suas capacidades de materiais.

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Sistema de Máquina HFCVD para Revestimento de Nano-Diamante em Matriz de Trefilação

As pessoas também perguntam

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Qual é o processo de PECVD na fabricação de semicondutores? Possibilitando a deposição de filmes finos a baixa temperatura

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas

- Qual é a diferença entre CVD por plasma e CVD térmico? Escolha o Método Certo para o Seu Substrato