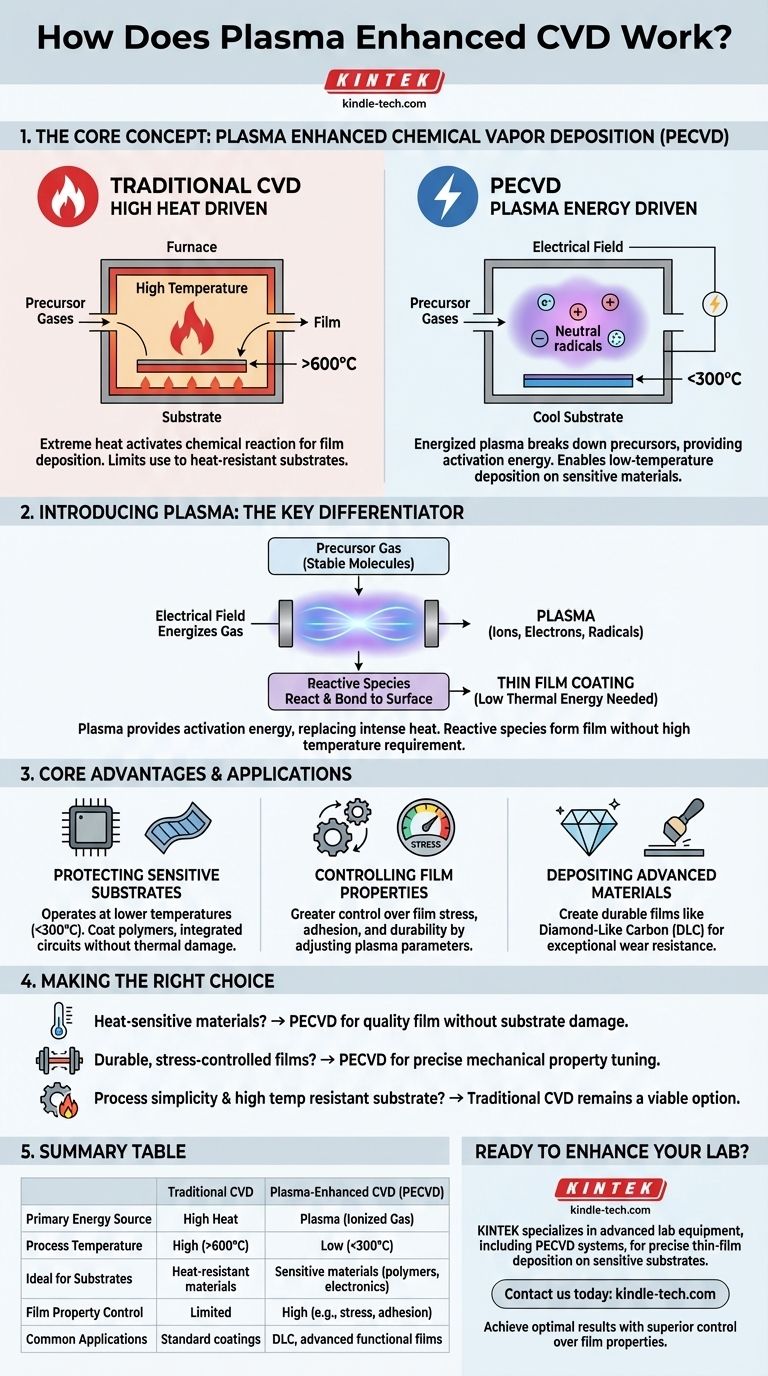

A Deposição Química de Vapor Assistida por Plasma (PECVD) funciona usando um plasma energizado para decompor gases precursores em vez de depender apenas de altas temperaturas. Este plasma — um estado da matéria contendo íons, elétrons e radicais neutros — fornece a energia necessária para que ocorra uma reação química, permitindo que uma película fina se deposite em um substrato em temperaturas muito mais baixas do que na Deposição Química de Vapor (CVD) tradicional.

A vantagem fundamental do PECVD é a sua capacidade de depositar películas finas de alta qualidade em temperaturas significativamente reduzidas. Isso protege substratos sensíveis ao calor e permite o uso de uma gama mais ampla de materiais que seriam impossíveis com métodos de alta temperatura.

A Fundação: CVD Tradicional

O Processo Convencional

A Deposição Química de Vapor (CVD) padrão é um processo térmico. Um substrato é colocado em uma câmara de reação onde gases precursores voláteis são introduzidos.

A câmara e o substrato são então aquecidos a temperaturas muito altas. Essa energia térmica ativa uma reação química, fazendo com que os gases se decomponham e depositem uma película fina sólida na superfície do substrato.

A Limitação do Calor

O componente crítico na CVD tradicional é o calor extremo. Ele serve como catalisador para toda a reação.

Este requisito limita o processo a substratos que podem suportar altas temperaturas, excluindo muitos plásticos, eletrônicos e outros materiais sensíveis.

Introduzindo o Plasma: O Diferencial Chave

O Que é Plasma?

No PECVD, o processo começa de forma semelhante, mas introduz um campo elétrico na câmara. Este campo energiza o gás precursor, transformando-o em um plasma.

Plasma é um gás ionizado, uma mistura de elétrons altamente energéticos, íons e espécies neutras reativas chamadas radicais.

Como o Plasma Substitui o Calor Extremo

Este plasma energético fornece a energia de ativação para a reação química, um papel normalmente preenchido pelo calor intenso.

As espécies reativas dentro do plasma estão preparadas para reagir e se ligar à superfície do substrato sem a necessidade de alta energia térmica. Este é o mecanismo central que permite um processo de deposição a baixa temperatura.

Impulsionando a Deposição

O plasma decompõe efetivamente as moléculas precursoras estáveis nos componentes reativos necessários para o crescimento da película.

Esses componentes são então atraídos para a superfície da peça de trabalho dentro da câmara de vácuo, onde se condensam e formam o revestimento de película fina desejado.

Vantagens e Aplicações Principais

Protegendo Substratos Sensíveis

O benefício mais significativo do PECVD é a sua capacidade de operar em temperaturas mais baixas. Isso possibilita revestir materiais como polímeros, circuitos integrados e outros componentes sensíveis à temperatura sem causar danos térmicos.

Controlando as Propriedades da Película

O uso de plasma oferece maior controle sobre as propriedades da película depositada. Ao ajustar os parâmetros do plasma, os engenheiros podem gerenciar cuidadosamente fatores como a tensão interna.

Este controle é crucial para otimizar as propriedades mecânicas e funcionais do revestimento, como sua adesão e durabilidade.

Depositando Materiais Avançados

O PECVD é comumente usado para depositar películas altamente duráveis, como carbono semelhante ao diamante (DLC). Esses revestimentos fornecem resistência excepcional ao desgaste para peças mecânicas e ferramentas.

O processo permite a criação de materiais e camadas híbridas que seriam difíceis ou impossíveis de formar usando métodos puramente térmicos.

Fazendo a Escolha Certa para o Seu Objetivo

Ao entender o papel do plasma, você pode selecionar o método de deposição correto para suas necessidades técnicas específicas.

- Se o seu foco principal é revestir materiais sensíveis ao calor: O PECVD é a escolha necessária para evitar danos ao substrato enquanto se obtém uma película de alta qualidade.

- Se o seu foco principal é criar películas altamente duráveis e com tensão controlada: O PECVD fornece o controle de processo necessário para ajustar as propriedades mecânicas do revestimento para aplicações exigentes.

- Se o seu foco principal é a simplicidade do processo e o substrato pode suportar altas temperaturas: A CVD térmica tradicional continua sendo uma opção viável e muitas vezes mais direta.

Em última análise, o PECVD permite que os engenheiros ultrapassem as limitações do calor, abrindo novas possibilidades na ciência dos materiais e na fabricação.

Tabela de Resumo:

| Característica | CVD Tradicional | Deposição Química de Vapor Assistida por Plasma (PECVD) |

|---|---|---|

| Fonte de Energia Primária | Calor Elevado | Plasma (Gás Ionizado) |

| Temperatura do Processo | Alta (frequentemente >600°C) | Baixa (pode ser <300°C) |

| Ideal para Substratos | Materiais resistentes ao calor | Materiais sensíveis (polímeros, eletrônicos) |

| Controle das Propriedades da Película | Limitado | Alto (ex: tensão, adesão) |

| Aplicações Comuns | Revestimentos padrão | DLC, películas funcionais avançadas |

Pronto para aprimorar as capacidades do seu laboratório com deposição de película fina de precisão?

A KINTEK é especializada em equipamentos de laboratório avançados, incluindo sistemas PECVD, para ajudá-lo a depositar revestimentos de alta qualidade mesmo nos substratos mais sensíveis. Se você está trabalhando com polímeros, circuitos integrados ou desenvolvendo películas duráveis de carbono semelhante ao diamante (DLC), nossa experiência garante que você alcance resultados ideais com controle superior sobre as propriedades da película.

Entre em contato conosco hoje para discutir como nossas soluções PECVD podem atender às suas necessidades específicas de pesquisa ou produção!

Guia Visual

Produtos relacionados

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Tubo CVD com Múltiplas Zonas de Aquecimento, Sistema de Câmara de Deposição Química a Vapor

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

As pessoas também perguntam

- O CVD assistido por plasma pode depositar metais? Por que o PECVD é raramente usado para deposição de metais

- Quais são os diferentes tipos de filmes finos? Um guia sobre função, material e métodos de deposição

- Quais são as capacidades de processo dos sistemas ICPCVD? Obtenha deposição de filme de baixo dano em temperaturas ultrabaixas

- Qual é a diferença entre PECVD e APCVD? Escolha o Método CVD Certo para Sua Aplicação

- Como os sistemas PECVD melhoram os revestimentos DLC em implantes? Durabilidade Superior e Biocompatibilidade Explicadas