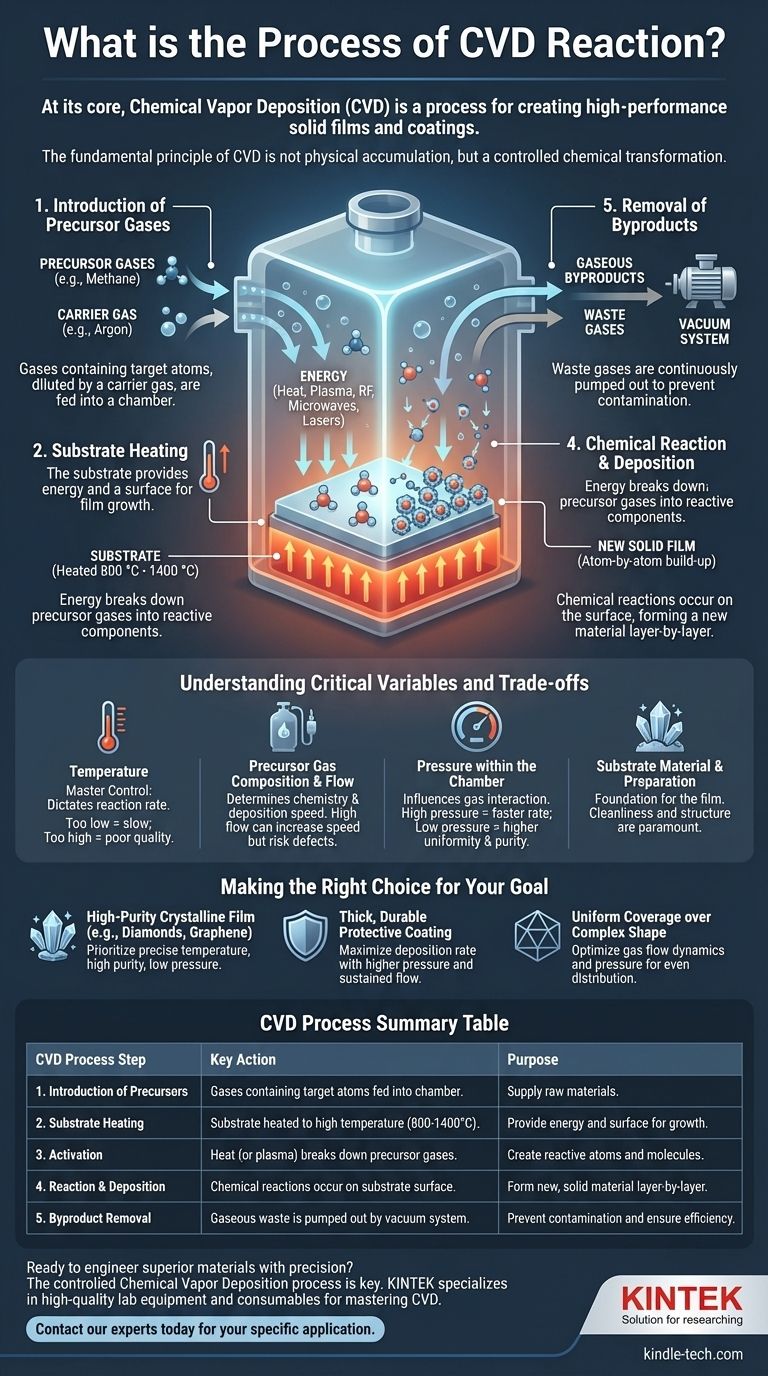

Em sua essência, a Deposição Química a Vapor (CVD) é um processo para criar filmes e revestimentos sólidos de alto desempenho. Funciona introduzindo gases reativos em uma câmara onde interagem com uma superfície aquecida, conhecida como substrato. Este ambiente de alta temperatura desencadeia uma reação química, fazendo com que os gases se decomponham e depositem um novo material sólido, camada por camada, diretamente na superfície do substrato.

O princípio fundamental da CVD não é o acúmulo físico, mas uma transformação química controlada. Ele usa energia para quebrar gases precursores estáveis em componentes reativos que então constroem um novo material sólido, átomo por átomo, em uma superfície preparada.

Uma Análise Passo a Passo do Processo CVD

Para realmente entender a CVD, devemos vê-la como uma sequência de eventos cuidadosamente controlados. Cada etapa é crítica para a formação de um filme uniforme e de alta qualidade.

Introdução de Gases Precursores

O processo começa alimentando um ou mais gases, conhecidos como precursores, em uma câmara de reação. Esses gases contêm os átomos específicos necessários para o filme final (por exemplo, metano para um filme de carbono).

Frequentemente, esses precursores são misturados com um gás carreador, que é um gás inerte como o argônio. Isso ajuda a diluir os reagentes e controlar seu fluxo e distribuição dentro da câmara.

O Papel do Substrato

Dentro da câmara está o substrato — o material a ser revestido. Este não é um componente passivo; ele é ativamente aquecido a uma temperatura alta e precisa, frequentemente entre 800 °C e 1400 °C.

O substrato serve a dois propósitos. Primeiro, sua alta temperatura fornece a energia necessária para iniciar a reação química. Segundo, ele fornece a superfície física para a nucleação e o crescimento do novo filme.

Ativação por Meio de Energia

O calor é a principal fonte de energia na maioria dos processos CVD. Quando os gases precursores entram em contato com o substrato quente, eles ganham energia térmica suficiente para que suas ligações químicas se quebrem.

Em alguns métodos avançados de CVD, outras fontes de energia como plasma RF, micro-ondas ou lasers são usadas para ajudar a ionizar os gases. Isso os decompõe em radicais mais reativos, permitindo que o processo ocorra em temperaturas mais baixas.

A Reação Química e a Deposição

Uma vez que os gases precursores são decompostos em átomos e moléculas reativas, eles se difundem pela superfície do substrato.

Uma série de reações químicas ocorre diretamente nesta superfície. Essas reações remontam os átomos constituintes em um novo material sólido, estável, formando um filme fino que adere fortemente ao substrato. Em muitos casos, a própria superfície do substrato atua como um catalisador, facilitando essas reações.

Remoção de Subprodutos

As reações químicas que formam o filme desejado também criam subprodutos gasosos indesejados.

Esses gases residuais são continuamente removidos da câmara por um sistema de vácuo. Esta etapa é crucial para evitar que contaminem o filme e para permitir que a reação de deposição prossiga eficientemente.

Compreendendo as Variáveis Críticas e as Compensações

A qualidade, espessura e estrutura de um filme cultivado por CVD não são acidentais. Elas são o resultado direto do controle meticuloso de várias variáveis do processo. Compreender essas compensações é fundamental para dominar a técnica.

Temperatura como Controle Mestre

A temperatura do substrato é a variável mais crítica em todo o processo. Ela dita diretamente a taxa das reações químicas.

Uma temperatura muito baixa resulta em uma reação lenta ou inexistente. Uma temperatura muito alta pode levar a uma má qualidade do filme ou a reações indesejadas na fase gasosa, longe do substrato.

Composição e Fluxo do Gás Precursor

O tipo e a concentração dos gases precursores determinam a química do filme final. A taxa de fluxo na qual esses gases são introduzidos também é crítica.

Uma alta taxa de fluxo pode aumentar a velocidade de deposição, mas se for muito rápida, os reagentes podem não ter tempo suficiente para reagir adequadamente na superfície, levando a defeitos.

Pressão Dentro da Câmara

A pressão dentro da câmara de reação influencia como as moléculas de gás viajam e interagem.

Pressões mais altas podem aumentar as taxas de deposição, mas podem reduzir a uniformidade do revestimento. Pressões mais baixas geralmente produzem filmes mais uniformes e de maior pureza, mas a uma taxa mais lenta.

Material e Preparação do Substrato

O substrato é a base do filme. Sua própria composição química pode influenciar a reação, às vezes atuando como um catalisador, como visto no crescimento de grafeno em cobre.

Além disso, a limpeza e a estrutura cristalina da superfície do substrato são primordiais, pois qualquer imperfeição pode ser propagada para o filme em crescimento.

Fazendo a Escolha Certa para o Seu Objetivo

Controlar o processo CVD significa equilibrar essas variáveis para alcançar um resultado específico. Seu objetivo principal ditará sua abordagem.

- Se seu foco principal é criar um filme cristalino de alta pureza (como diamantes ou grafeno): Você deve priorizar o controle preciso da temperatura do substrato, pureza do precursor e baixas pressões na câmara.

- Se seu foco principal é aplicar um revestimento protetor espesso e durável: Você provavelmente usará pressões mais altas e taxas de fluxo de precursor sustentadas para maximizar a taxa de deposição.

- Se seu foco principal é alcançar cobertura uniforme sobre uma forma complexa: Seu principal desafio é otimizar a dinâmica do fluxo de gás e a pressão para garantir que os reagentes atinjam todas as superfícies de maneira uniforme.

Ao entender essas etapas centrais do processo e suas variáveis de controle, você pode aproveitar efetivamente a Deposição Química a Vapor para projetar materiais do átomo para cima.

Tabela Resumo:

| Etapa do Processo CVD | Ação Chave | Propósito |

|---|---|---|

| 1. Introdução de Precursores | Gases contendo átomos-alvo são alimentados em uma câmara. | Para fornecer as matérias-primas para o filme. |

| 2. Aquecimento do Substrato | O substrato é aquecido a uma alta temperatura (800-1400°C). | Para fornecer energia para a reação e uma superfície para o crescimento. |

| 3. Ativação | O calor (ou plasma) decompõe os gases precursores. | Para criar átomos e moléculas reativas. |

| 4. Reação e Deposição | Reações químicas ocorrem na superfície do substrato. | Para formar uma nova camada de material sólido. |

| 5. Remoção de Subprodutos | Resíduos gasosos são bombeados para fora por um sistema de vácuo. | Para evitar contaminação e garantir a eficiência da reação. |

Pronto para projetar materiais superiores com precisão?

O processo controlado de Deposição Química a Vapor é fundamental para criar filmes de alto desempenho para semicondutores, revestimentos protetores e materiais avançados como o grafeno. A KINTEK é especializada no fornecimento de equipamentos e consumíveis de laboratório de alta qualidade — de reatores a gases precursores — que seu laboratório precisa para dominar a CVD.

Vamos discutir sua aplicação específica. Entre em contato com nossos especialistas hoje para encontrar a solução CVD perfeita para seus objetivos de pesquisa e produção.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD