Em sua essência, o processo dentro de uma máquina de Deposição Química de Vapor (CVD) utiliza produtos químicos gasosos para criar uma camada de material sólido em uma superfície. Gases precursores voláteis são introduzidos em uma câmara de reação onde encontram um objeto aquecido, conhecido como substrato. O calor desencadeia uma reação química ou decomposição, fazendo com que um filme sólido se forme e adira ao substrato, enquanto os subprodutos gasosos são removidos.

A Deposição Química de Vapor não é meramente uma técnica de revestimento; é um processo de síntese de materiais. O princípio fundamental é controlar uma reação química em nível molecular, usando um ambiente cuidadosamente gerenciado de gás, calor e pressão para construir um filme sólido de alta pureza átomo por átomo em uma superfície alvo.

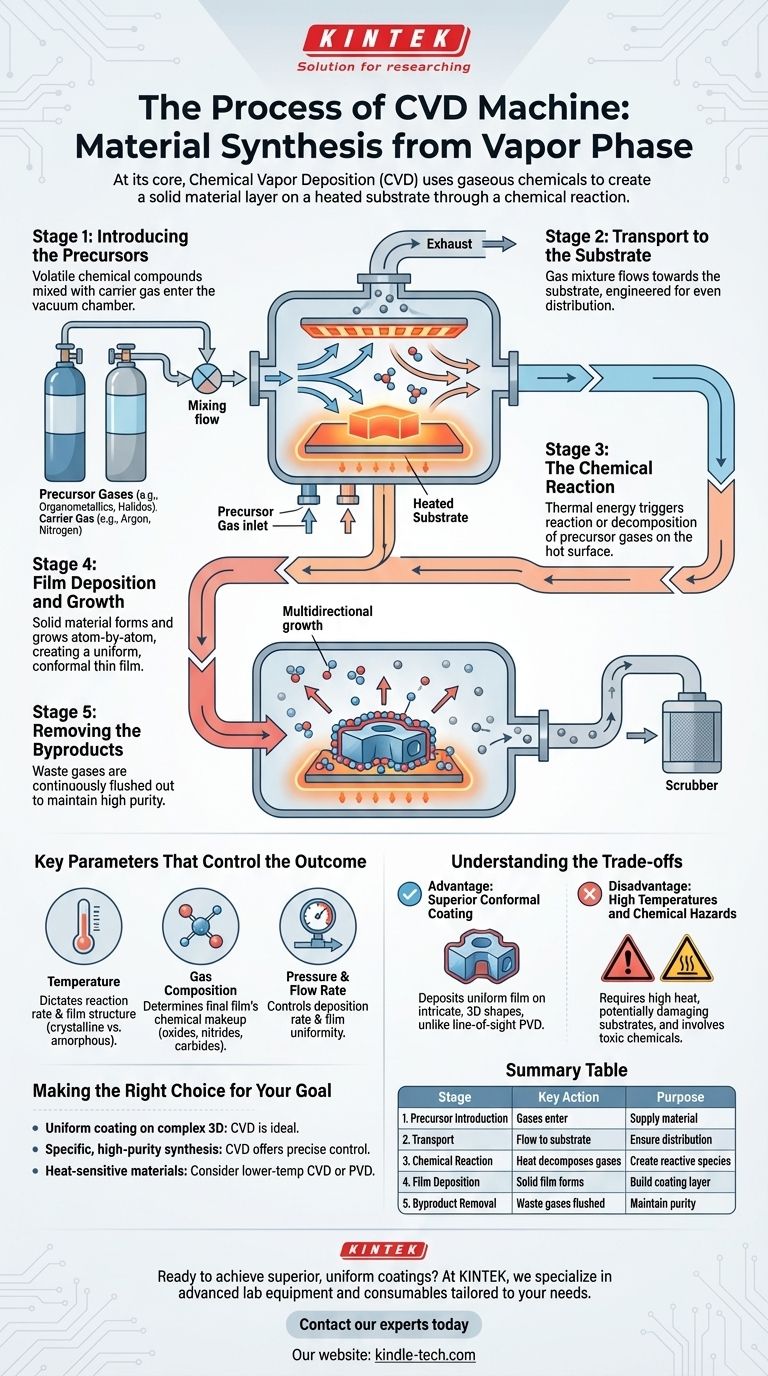

As Etapas Fundamentais do Processo de CVD

Compreender a CVD requer dividi-la em uma sequência de estágios distintos, mas interconectados. Cada estágio é fundamental para a formação bem-sucedida do material desejado.

Estágio 1: Introdução dos Precursores

O processo começa introduzindo gases específicos em uma câmara de vácuo. Estes não são quaisquer gases; são precursores, que são compostos químicos voláteis contendo os elementos que você deseja depositar.

Esses precursores são frequentemente misturados com um gás carreador (como argônio ou nitrogênio), que ajuda a transportá-los eficientemente através do sistema.

Estágio 2: Transporte para o Substrato

Esta mistura de gás precursor e gás carreador flui através da câmara em direção ao substrato — o objeto que será revestido. A dinâmica desse fluxo de gás é projetada para garantir um suprimento uniforme e consistente de moléculas reativas para a superfície do substrato.

Estágio 3: A Reação Química

Este é o coração do processo de CVD. O substrato é aquecido a uma temperatura precisa, fornecendo a energia térmica necessária para impulsionar uma reação química.

Quando os gases precursores entram em contato ou passam perto da superfície quente do substrato, eles reagem ou se decompõem. Isso quebra as moléculas precursoras em suas partes constituintes.

Estágio 4: Deposição e Crescimento do Filme

O produto sólido desejado da reação química deposita-se diretamente na superfície do substrato, formando um filme fino e sólido. Esta nova camada cresce à medida que o processo continua.

Uma característica chave da CVD é que esta deposição é multidirecional ou conforme. O gás envolve todo o substrato, permitindo que o filme se forme uniformemente sobre geometrias complexas e não planas.

Estágio 5: Remoção dos Subprodutos

A reação química também cria subprodutos gasosos indesejados. Esses produtos residuais são continuamente eliminados da câmara de reação pelo fluxo constante de gás, impedindo que contaminem o filme em crescimento e garantindo um material final de alta pureza.

Parâmetros Chave que Controlam o Resultado

A qualidade e as propriedades do filme depositado não são acidentais. Elas são o resultado direto do controle cuidadoso de várias variáveis chave dentro da máquina de CVD.

O Papel da Temperatura

A temperatura do substrato é, sem dúvida, o parâmetro mais crítico. Ela dita a taxa da reação química e influencia diretamente a estrutura do filme final, como se será cristalino ou amorfo.

A Importância da Composição do Gás

A composição química do filme final é determinada pelos gases precursores utilizados. Ao selecionar compostos organometálicos ou de haletos específicos, os engenheiros podem criar uma vasta gama de materiais inorgânicos, incluindo óxidos, nitretos e carbetos.

O Efeito da Pressão e da Taxa de Fluxo

A pressão dentro da câmara e a taxa de fluxo dos gases afetam a rapidez com que as moléculas precursoras chegam ao substrato. Esses fatores são ajustados para controlar a taxa de deposição e a uniformidade do filme em todo o substrato.

Compreendendo as Compensações

Como qualquer tecnologia, a CVD tem vantagens e limitações distintas que a tornam adequada para algumas aplicações, mas não para outras. Um ponto comum de comparação é a Deposição Física de Vapor (PVD).

Vantagem: Revestimento Conforme Superior

A maior força da CVD é a sua capacidade de depositar um filme uniforme em formas tridimensionais intrincadas. Como o precursor é um gás, ele pode alcançar todos os cantos e reentrâncias de uma peça complexa.

Esta é uma grande vantagem sobre técnicas de linha de visão como a PVD, que têm dificuldade em revestir superfícies que não estão diretamente voltadas para a fonte do material.

Desvantagem: Altas Temperaturas e Riscos Químicos

As altas temperaturas necessárias para muitos processos de CVD podem danificar substratos sensíveis ao calor. Embora existam variantes de temperatura mais baixa, como a CVD Assistida por Plasma (PECVD), o calor é uma restrição comum.

Além disso, muitos produtos químicos precursores são tóxicos, inflamáveis ou corrosivos, exigindo protocolos de segurança e procedimentos de manuseio rigorosos.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar CVD deve ser baseada nas propriedades específicas exigidas para o seu produto final.

- Se o seu foco principal é criar um revestimento uniforme em um objeto 3D complexo: A CVD é a escolha ideal devido à sua excelente cobertura conforme.

- Se o seu foco principal é sintetizar um composto inorgânico específico e de alta pureza: A CVD fornece controle químico preciso através da seleção de precursores e condições de reação.

- Se o seu foco principal é trabalhar com materiais sensíveis ao calor: Você deve considerar variantes de CVD de temperatura mais baixa ou avaliar métodos alternativos como PVD que operam em temperaturas mais baixas.

Em última análise, dominar o processo de CVD é dominar a síntese controlada de materiais a partir da fase de vapor.

Tabela de Resumo:

| Estágio | Ação Principal | Propósito |

|---|---|---|

| 1. Introdução do Precursor | Gases entram na câmara | Fornecer material para o filme |

| 2. Transporte | Gases fluem para o substrato | Garantir distribuição uniforme |

| 3. Reação Química | O calor decompõe os gases no substrato | Criar espécies reativas para deposição |

| 4. Deposição do Filme | Material sólido se forma no substrato | Construir a camada de revestimento desejada camada por camada |

| 5. Remoção de Subprodutos | Gases residuais são eliminados | Manter a pureza e a qualidade do filme |

Pronto para alcançar revestimentos uniformes e superiores em componentes complexos? O processo de CVD é fundamental para criar materiais de alta pureza para aplicações exigentes. Na KINTEK, especializamo-nos em fornecer equipamentos de laboratório avançados e consumíveis adaptados às necessidades precisas de síntese de materiais do seu laboratório.

Entre em contato com nossos especialistas hoje mesmo para discutir como nossas soluções de CVD podem aprimorar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Sistema de Equipamento CVD de Deposição Química em Fase Vapor Câmara Deslizante Forno Tubular PECVD com Gaseificador de Líquidos Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação