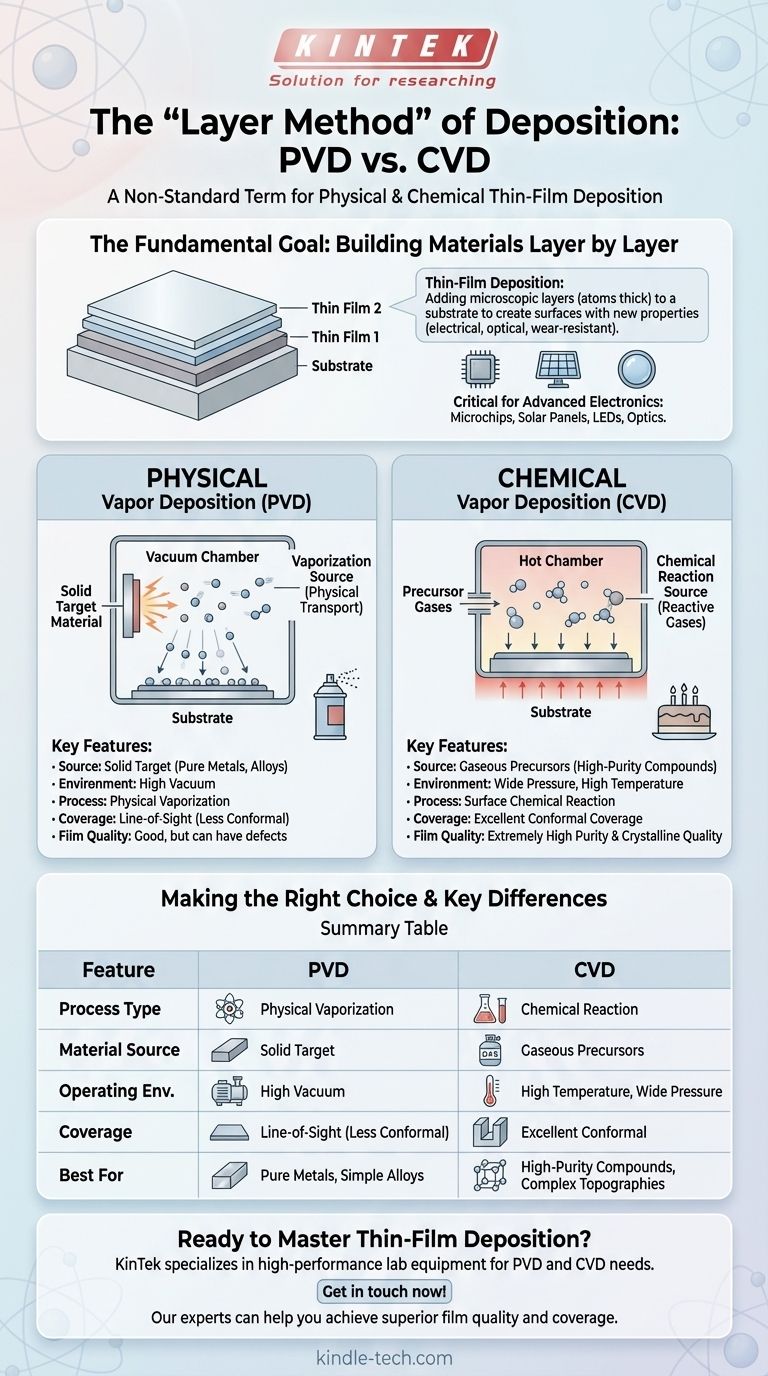

Embora "o método de deposição em camadas" não seja um termo padrão da indústria, ele descreve com precisão o objetivo da deposição de filmes finos: o processo de aplicação de uma camada microscópica de material sobre uma superfície ou substrato. Os dois métodos profissionais dominantes para conseguir isso são a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD), que alcançam o mesmo objetivo por meios fundamentalmente diferentes.

O termo 'método de camada' descreve o resultado desejado — construir uma camada de material camada por camada. No entanto, a distinção crítica reside em como essa camada é criada: transportando fisicamente um material sólido (PVD) versus reagindo quimicamente gases em uma superfície (CVD).

O Objetivo Fundamental: Construir Materiais Camada por Camada

O que é Deposição de Filmes Finos?

A deposição de filmes finos é um processo fundamental na engenharia moderna e na ciência dos materiais. Envolve a adição de material, muitas vezes com apenas alguns átomos ou moléculas de espessura, sobre um material base conhecido como substrato.

O objetivo é criar uma nova superfície com propriedades que o substrato sozinho não possui, como condutividade elétrica, resistência ao desgaste ou qualidades ópticas específicas.

Por Que Este Processo é Crítico

Quase todos os eletrônicos avançados dependem desse processo. Microchips, painéis solares, telas de LED e lentes ópticas são todos fabricados depositando meticulosamente vários filmes finos de condutores, semicondutores e isolantes em um substrato.

As Duas Principais Filosofias de Deposição

Para entender a deposição, é melhor separar os métodos em duas categorias principais com base na fonte do material: uma física, a outra química.

Deposição Física de Vapor (PVD)

PVD é um processo onde um material sólido ou líquido é vaporizado a vácuo e transportado como átomos ou moléculas para o substrato, onde se condensa de volta em um filme sólido.

Pense nisso como uma lata de tinta spray em escala atômica. Um material alvo sólido é bombardeado com energia (como um feixe de íons ou eletricidade) até que seus átomos sejam ejetados, viajem através de um vácuo e adiram ao substrato.

Deposição Química de Vapor (CVD)

CVD usa gases precursores voláteis que reagem ou se decompõem na superfície do substrato para produzir o depósito sólido desejado.

Isso é mais como assar um bolo. Você introduz gases de ingredientes específicos em uma câmara quente. O calor na superfície do substrato atua como um catalisador, fazendo com que os gases reajam e "assem" um filme sólido de alta pureza sobre ele.

Compreendendo as Principais Diferenças

A escolha entre PVD e CVD é impulsionada pelas propriedades desejadas do filme, o material a ser depositado e a forma do substrato.

O Material Fonte

Em PVD, o material fonte é um alvo sólido que é fisicamente vaporizado. Isso o torna excelente para depositar metais puros e ligas.

Em CVD, o material fonte consiste em um ou mais gases precursores. Este método é ideal para criar compostos altamente puros, como nitreto de silício ou carboneto de tungstênio.

Condições de Operação

PVD quase sempre requer um alto vácuo para permitir que os átomos da fonte viajem para o substrato sem colidir com outras moléculas de gás.

CVD pode ser realizado em uma ampla gama de pressões, mas geralmente requer temperaturas muito altas para impulsionar as reações químicas necessárias na superfície do substrato.

Qualidade e Pureza do Filme

CVD é geralmente capaz de produzir filmes com altíssima pureza e qualidade cristalina. O processo de reação química pode ser precisamente controlado para construir estruturas atômicas perfeitas.

Os filmes PVD são excelentes para muitas aplicações, mas às vezes podem ter mais defeitos estruturais ou impurezas em comparação com os melhores filmes CVD.

Cobertura Conformada

A cobertura conformada refere-se à capacidade de um filme de revestir uniformemente um substrato com características complexas e não planas, como trincheiras ou degraus.

Como o CVD envolve um gás que pode alcançar todas as partes de uma superfície complexa, ele oferece cobertura conformada superior. O PVD é um processo de "linha de visão", tornando difícil revestir áreas sombreadas ou as laterais de trincheiras profundas.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar o método de deposição correto requer a compreensão das compensações entre essas duas técnicas fundamentais.

- Se o seu foco principal é depositar metais puros ou ligas simples com uma linha de visão direta: A Deposição Física de Vapor (PVD) é tipicamente a abordagem mais direta e robusta.

- Se o seu foco principal é criar filmes compostos altamente puros, uniformes e complexos que devem revestir topografias intrincadas: A Deposição Química de Vapor (CVD) oferece controle superior e cobertura conformada.

Compreender a distinção entre essas vias físicas e químicas é o primeiro passo para dominar a fabricação moderna de materiais.

Tabela Resumo:

| Característica | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Vaporização física de um alvo sólido | Reação química de gases precursores |

| Fonte do Material | Alvo sólido | Precursores gasosos |

| Ambiente de Operação | Alto vácuo | Ampla faixa de pressão, alta temperatura |

| Cobertura | Linha de visão (menos conformada) | Excelente cobertura conformada |

| Melhor Para | Metais puros, ligas | Compostos de alta pureza, topografias complexas |

Pronto para Dominar a Deposição de Filmes Finos em Seu Laboratório?

Escolher entre PVD e CVD é crucial para a qualidade de sua pesquisa ou produção. A KINTEK é especializada no fornecimento de equipamentos de laboratório de alto desempenho e consumíveis adaptados às suas necessidades de deposição. Nossos especialistas podem ajudá-lo a selecionar o sistema certo para alcançar qualidade, pureza e cobertura de filme superiores.

Entre em contato conosco hoje para discutir seu projeto e descobrir como nossas soluções podem aprimorar as capacidades do seu laboratório. Entre em contato agora!

Guia Visual

Produtos relacionados

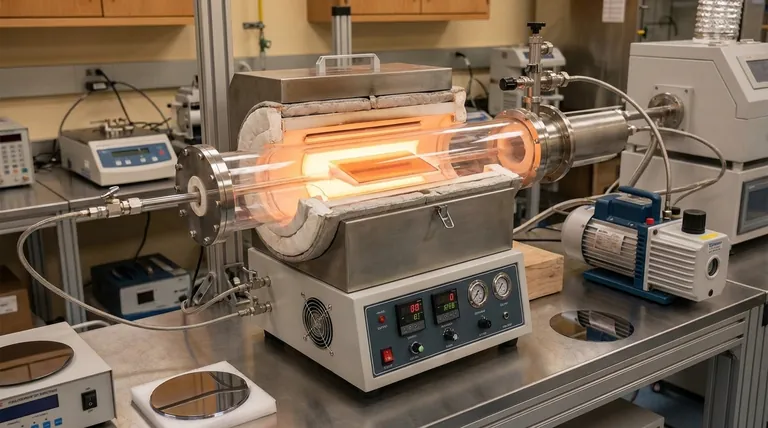

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais