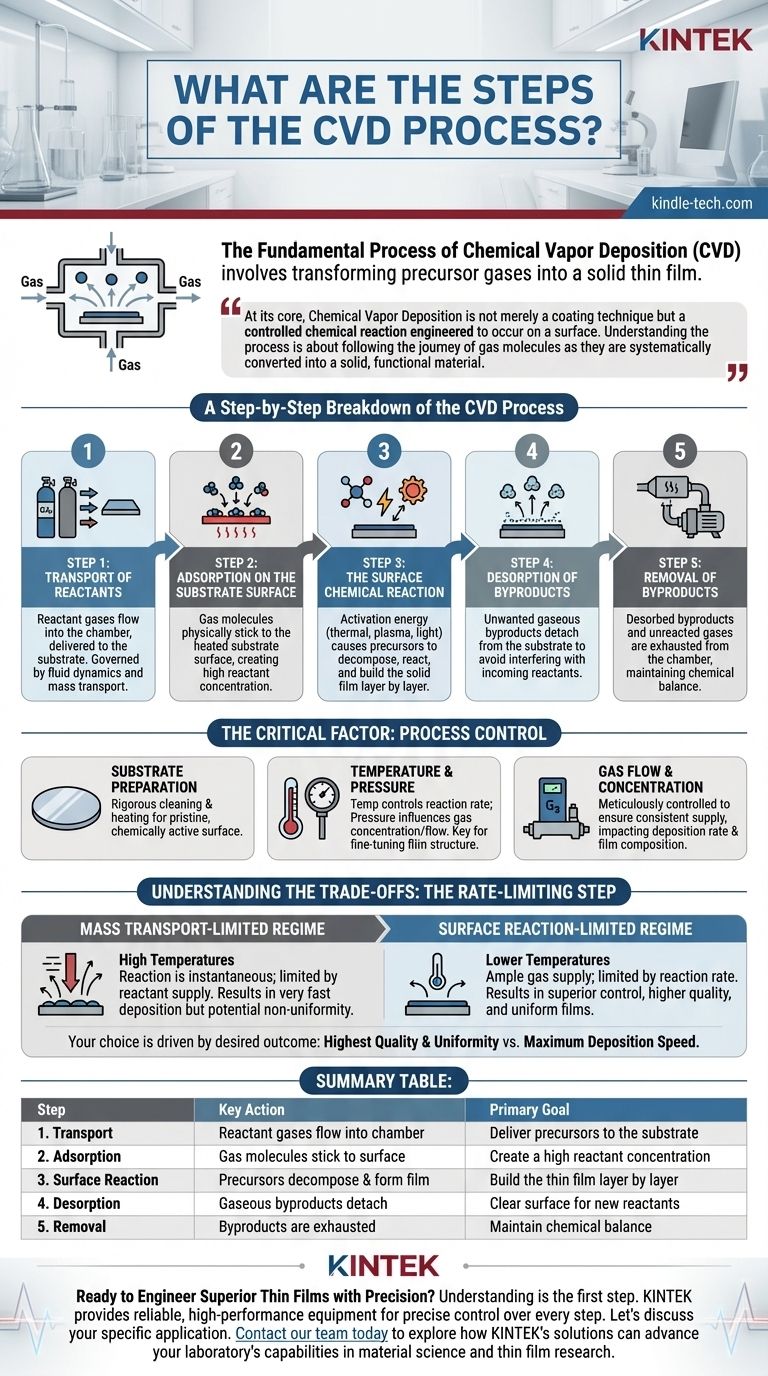

O processo fundamental da Deposição Química a Vapor (CVD) envolve uma série de eventos sequenciais que transformam gases precursores em um filme fino sólido sobre um substrato. Começa com o transporte de gases reagentes para uma câmara de reação, seguido pela sua adsorção na superfície do substrato. Uma reação química é então induzida na superfície, tipicamente por calor, formando o filme desejado e subprodutos gasosos, que são então removidos da câmara.

Em sua essência, a Deposição Química a Vapor não é meramente uma técnica de revestimento, mas uma reação química controlada projetada para ocorrer em uma superfície. Compreender o processo é acompanhar a jornada das moléculas de gás à medida que são sistematicamente convertidas em um material sólido e funcional.

Uma Análise Detalhada do Processo CVD

O processo CVD pode ser universalmente compreendido como uma sequência de cinco etapas. Embora diferentes sistemas e materiais introduzam variáveis específicas, estas etapas mecânicas centrais permanecem constantes.

Etapa 1: Transporte de Reagentes

O processo começa introduzindo uma mistura controlada de gases reagentes (precursores) e gases diluentes ou carreadores inertes na câmara de reação. Estes gases fluem em direção ao substrato, o material a ser revestido. Esta fase é governada pelos princípios da dinâmica dos fluidos e do transporte de massa, pois a concentração de reagentes perto do substrato é crítica.

Etapa 2: Adsorção na Superfície do Substrato

À medida que as moléculas de gás reagente atingem o substrato, elas aderem fisicamente à sua superfície em um processo chamado adsorção. Este é um anexo temporário, criando uma alta concentração de moléculas reagentes diretamente na superfície onde o filme será formado. O substrato é tipicamente aquecido para facilitar a reação iminente.

Etapa 3: A Reação Química de Superfície

Este é o coração do processo CVD. Com o auxílio de uma fonte de energia de ativação — mais comumente energia térmica do substrato aquecido, mas também potencialmente plasma ou luz — as moléculas precursoras adsorvidas se decompõem e reagem. Esta transformação química constrói a camada de filme sólido por camada, um processo que envolve nucleação (a formação inicial de aglomerados estáveis) e crescimento.

Etapa 4: Dessorção de Subprodutos

As reações químicas que formam o filme sólido quase sempre produzem subprodutos gasosos indesejados. Estes subprodutos devem se desprender, ou dessorver, da superfície do substrato. Se não saírem prontamente, podem interferir com os reagentes que chegam e comprometer a qualidade do filme em crescimento.

Etapa 5: Remoção de Subprodutos

Finalmente, os subprodutos gasosos dessorvidos, juntamente com quaisquer gases precursores não reagidos, são transportados para longe do substrato. Eles são então exauridos da câmara de reação, tipicamente por um sistema de vácuo. Esta remoção contínua é essencial para manter o equilíbrio químico necessário para uma deposição estável.

O Fator Crítico: Controle do Processo

A qualidade, espessura e propriedades do filme final não são acidentais; elas são ditadas pelo controle preciso do ambiente da câmara. Simplesmente seguir os passos não é suficiente.

Preparação do Substrato

O processo é altamente sensível à condição do substrato. Antes do início da deposição, os substratos passam por rigorosos ciclos de limpeza e aquecimento dentro da câmara para remover qualquer umidade ou contaminantes. Uma superfície intocada e quimicamente ativa é essencial para o crescimento uniforme do filme.

Temperatura e Pressão

A temperatura é a principal alavanca para controlar a taxa da reação superficial. A pressão, por sua vez, influencia a concentração e o fluxo dos gases reagentes. A interação entre esses dois parâmetros é a principal ferramenta utilizada para ajustar a estrutura e as propriedades do filme.

Fluxo e Concentração de Gás

As taxas de fluxo e as pressões parciais de cada gás precursor devem ser meticulosamente controladas. Isso garante um suprimento consistente de reagentes para a superfície do substrato, impactando diretamente a taxa de deposição e a composição química do filme final.

Compreendendo as Compensações: A Etapa Limitante da Taxa

Em qualquer processo multi-etapas, uma etapa é sempre a mais lenta, atuando como um gargalo que determina a velocidade geral. No CVD, esta "etapa limitante da taxa" dita todo o resultado da deposição.

Regime Limitado pelo Transporte de Massa

Em temperaturas muito altas, a reação superficial acontece quase instantaneamente. A velocidade do processo é, portanto, limitada pela rapidez com que se pode fornecer gases reagentes frescos à superfície. Esta operação limitada pelo transporte de massa permite uma deposição muito rápida, mas muitas vezes pode resultar em filmes não uniformes.

Regime Limitado pela Reação Superficial

Em temperaturas mais baixas, há um suprimento abundante de gás reagente na superfície, mas a própria reação química é o gargalo. Este regime limitado pela reação superficial é mais lento, mas oferece um controle muito superior. Ele permite que as moléculas encontrem os locais ideais para se ligar, resultando em filmes de maior qualidade, mais uniformes e menos defeituosos.

Como Aplicar Isso ao Seu Objetivo

Sua escolha dos parâmetros do processo deve ser impulsionada pelo resultado desejado para o seu filme.

- Se o seu foco principal é a mais alta qualidade e uniformidade: Você deve operar no regime limitado pela reação superficial, o que geralmente envolve temperaturas mais baixas e controle preciso sobre as concentrações de gás.

- Se o seu foco principal é a velocidade máxima de deposição: Você precisará operar no regime limitado pelo transporte de massa, usando temperaturas e taxas de fluxo de gás mais altas, aceitando a potencial compensação na uniformidade do filme.

Ao dominar o controle dessas etapas fundamentais, você pode projetar materiais com precisão, átomo por átomo.

Tabela Resumo:

| Etapa | Ação Chave | Objetivo Principal |

|---|---|---|

| 1. Transporte | Gases reagentes fluem para a câmara | Entregar precursores ao substrato |

| 2. Adsorção | Moléculas de gás aderem à superfície do substrato | Criar uma alta concentração de reagentes |

| 3. Reação Superficial | Precursores se decompõem e formam o filme sólido | Construir a camada de filme fino por camada |

| 4. Dessorção | Subprodutos gasosos se desprendem da superfície | Limpar a superfície para novos reagentes |

| 5. Remoção | Subprodutos são exauridos da câmara | Manter o equilíbrio químico para deposição estável |

Pronto para Projetar Filmes Finos Superiores com Precisão?

Compreender o processo CVD é o primeiro passo. Implementá-lo com equipamentos confiáveis e de alto desempenho é o que entrega resultados. Na KINTEK, somos especialistas em fornecer equipamentos de laboratório e consumíveis que lhe dão controle preciso sobre cada etapa — do fluxo de gás e temperatura à pressão — garantindo que seu processo de deposição seja otimizado para qualidade, uniformidade e velocidade.

Vamos discutir sua aplicação específica. Quer você esteja focado em alcançar a mais alta qualidade de filme ou maximizar as taxas de deposição, nossos especialistas podem ajudá-lo a selecionar o sistema e os parâmetros certos para seus objetivos.

Entre em contato com nossa equipe hoje para explorar como as soluções da KINTEK podem avançar as capacidades do seu laboratório em ciência dos materiais e pesquisa de filmes finos.

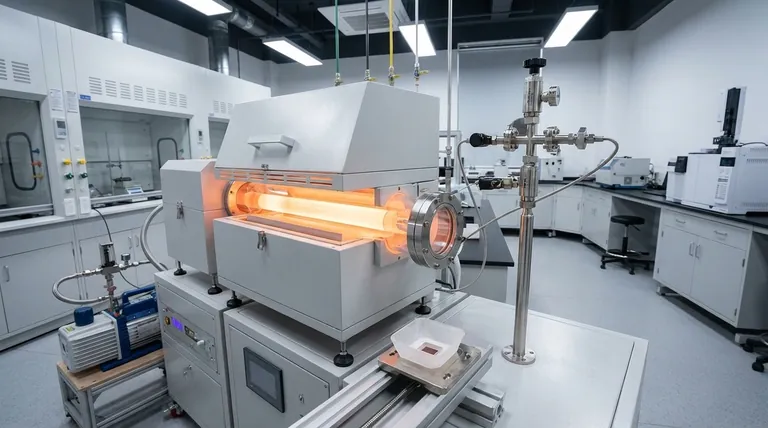

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor