A temperatura de deposição é o principal controle para determinar a estrutura fundamental e as propriedades de um filme fino. Em qualquer processo de deposição, do sputtering à deposição química de vapor, a temperatura governa a energia disponível para os átomos à medida que eles chegam ao substrato. Essa energia dita sua capacidade de se mover, encontrar posições ideais e, finalmente, formar um filme com características específicas como cristalinidade, densidade e adesão.

O efeito central da temperatura de deposição é o seu controle sobre a mobilidade superficial dos adátomos. O aumento da temperatura fornece aos átomos que chegam mais energia para se moverem pela superfície, permitindo que se organizem em uma estrutura de filme mais ordenada, densa e estável.

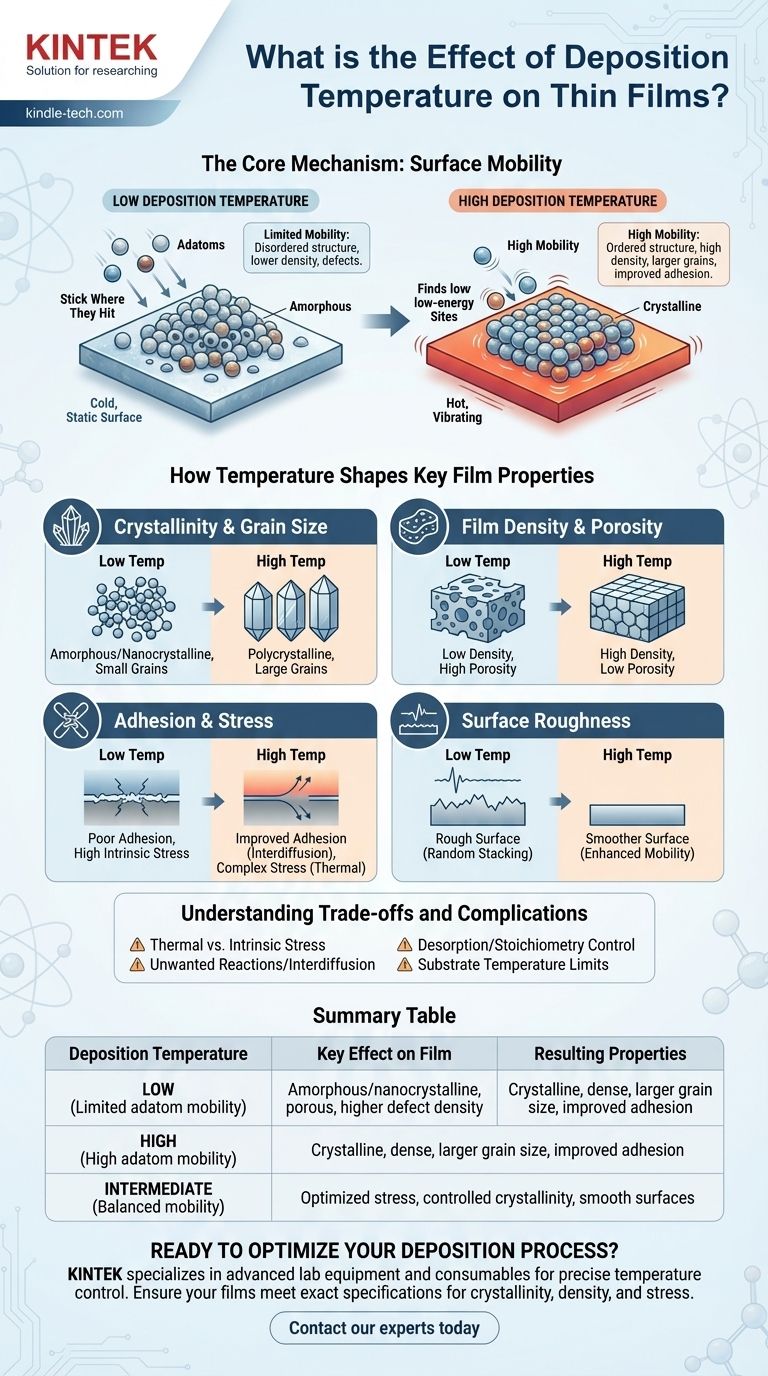

O Mecanismo Central: Mobilidade Superficial

O comportamento de um filme fino é determinado no nível atômico no momento em que os átomos pousam na superfície. A temperatura é o fator dominante que influencia esse comportamento.

O que é um Adátomo?

Um adátomo é um átomo que pousou, ou "adsorveu", em uma superfície, mas ainda não se ligou quimicamente ou se estabeleceu na rede cristalina do volume. Sua existência de curta duração é a fase mais crítica do crescimento do filme.

Como a Temperatura Impulsiona a Mobilidade

Pense em adátomos como bolinhas de gude jogadas em uma superfície irregular. Em baixas temperaturas, a superfície está "parada", e as bolinhas grudam onde caem, criando uma pilha aleatória e porosa.

À medida que você aumenta a temperatura, você está essencialmente "vibrando" a superfície. Essa energia permite que as bolinhas — nossos adátomos — se mexam e rolem, encontrando pontos mais baixos e se encaixando mais firmemente. Esse movimento é a mobilidade superficial.

O Impacto da Mobilidade Insuficiente

Em baixas temperaturas de deposição, os adátomos têm muito pouca energia cinética. Eles efetivamente "grudam onde atingem".

Isso leva a uma estrutura desordenada que é frequentemente amorfa (sem rede cristalina) ou nanocristalina. O filme provavelmente será menos denso, mais poroso e conterá mais defeitos porque os átomos não tiveram energia para se organizar de forma eficiente.

O Impacto da Alta Mobilidade

Em temperaturas de deposição mais altas, os adátomos são altamente móveis. Eles podem se difundir por distâncias significativas pela superfície antes de perderem sua energia.

Isso lhes permite encontrar e se estabelecer em locais de baixa energia dentro de uma rede cristalina em crescimento. O resultado é um filme com tamanhos de grão maiores, maior cristalinidade e maior densidade.

Como a Temperatura Molda as Principais Propriedades do Filme

Ao controlar a mobilidade superficial, a temperatura influencia diretamente as propriedades mensuráveis mais importantes do filme final.

Cristalinidade e Tamanho do Grão

Esta é a consequência mais direta. Temperaturas baixas congelam os átomos em um estado desordenado, criando filmes amorfos. À medida que a temperatura aumenta, a mobilidade permite a formação de pequenos cristais (nanocristalinos), depois cristais maiores e mais definidos (policristalinos).

Densidade do Filme e Porosidade

Maior mobilidade permite que os adátomos se movam para os vales e preencham vazios microscópicos entre as colunas de cristal em crescimento. Isso resulta em um filme muito mais denso com menor porosidade, o que é crucial para aplicações como camadas de barreira ou revestimentos ópticos de alta qualidade.

Adesão ao Substrato

Geralmente, temperaturas mais altas melhoram a adesão do filme. O aumento da energia promove a interdifusão na interface filme-substrato, criando uma ligação graduada e mais forte em vez de uma junção abrupta. Também pode ajudar a queimar contaminantes superficiais antes da nucleação do filme.

Tensão do Filme

A temperatura de deposição tem um efeito complexo na tensão do filme. Pode ajudar a reduzir a tensão intrínseca (tensão do processo de crescimento) ao permitir que os átomos se estabeleçam em posições relaxadas da rede. No entanto, aumenta a tensão térmica, que surge da incompatibilidade dos coeficientes de expansão térmica entre o filme e o substrato à medida que eles esfriam.

Rugosidade da Superfície

A relação nem sempre é linear. Em temperaturas muito baixas, o empilhamento aleatório de átomos pode criar uma superfície áspera. À medida que a temperatura aumenta, a mobilidade aprimorada permite que os átomos preencham os vales, suavizando o filme. Em temperaturas muito altas, no entanto, os átomos podem preferencialmente formar ilhas 3D distintas, o que pode aumentar a rugosidade novamente.

Compreendendo os Compromissos e Complicações

Embora temperaturas mais altas soem frequentemente melhor, elas introduzem desafios significativos que devem ser gerenciados. A temperatura "ideal" é sempre um compromisso.

Tensão Intrínseca vs. Térmica

A otimização para baixa tensão é um ato de equilíbrio. Uma temperatura alta o suficiente para recozer as tensões intrínsecas de crescimento pode ser tão alta que a tensão térmica gerada durante o resfriamento faz com que o filme rache ou se delamine.

Reações Indesejadas e Interdifusão

Temperaturas altas podem ser destrutivas. Elas podem fazer com que o filme depositado reaja com o substrato, formando uma camada interfacial não intencional (por exemplo, um silicieto). Isso pode arruinar o desempenho de um dispositivo eletrônico ou óptico.

Desorção e Controle de Estequiometria

Na deposição de materiais compostos (por exemplo, um óxido ou nitreto), temperaturas muito altas podem dar energia suficiente a alguns elementos para "ferver" ou dessorver da superfície. Isso pode levar a um filme com estequiometria incorreta e sem a composição química e as propriedades desejadas.

Limitações do Substrato

Talvez a limitação mais prática seja o próprio substrato. Você não pode depositar um filme a 800°C em um substrato de polímero que derrete a 200°C. A temperatura máxima permitida é frequentemente ditada pela estabilidade térmica do que você está revestindo.

Escolhendo a Temperatura Certa para o Seu Objetivo

A temperatura de deposição ideal não é um valor único, mas está ligada diretamente ao resultado desejado do seu filme.

- Se seu foco principal for cristalinidade e densidade máximas (por exemplo, revestimentos ópticos, camadas semicondutoras): Procure uma temperatura de deposição mais alta (geralmente 30-50% do ponto de fusão do material de revestimento em Kelvin), gerenciando cuidadosamente a tensão térmica resultante.

- Se seu foco principal for criar um filme amorfo (por exemplo, barreiras de difusão): Use a temperatura prática mais baixa, muitas vezes com resfriamento do substrato, para "congelar" os adátomos no lugar e evitar a cristalização.

- Se seu foco principal for revestir um substrato sensível à temperatura (por exemplo, plásticos, eletrônicos orgânicos): Você é forçado a usar temperaturas baixas e pode precisar introduzir outras fontes de energia (como bombardeio de íons) para compensar a falta de mobilidade térmica.

- Se seu foco principal for minimizar a tensão total do filme: Isso requer experimentação cuidadosa para encontrar um "ponto ideal" intermediário onde a tensão intrínseca é relaxada e a tensão térmica ainda não se tornou dominante.

Ao tratar a temperatura como uma ferramenta precisa para controlar a mobilidade atômica, você ganha comando direto sobre a estrutura e o desempenho final do seu material.

Tabela de Resumo:

| Temperatura de Deposição | Efeito Principal no Filme | Propriedades Resultantes |

|---|---|---|

| Baixa | Mobilidade limitada de adátomos | Amorfo/nanocristalino, poroso, maior densidade de defeitos |

| Alta | Alta mobilidade de adátomos | Cristalino, denso, maior tamanho de grão, adesão melhorada |

| Intermediária | Mobilidade equilibrada | Tensão otimizada, cristalinidade controlada, superfícies lisas |

Pronto para Otimizar Seu Processo de Deposição?

Atingir o filme fino perfeito requer controle preciso sobre a temperatura de deposição. Se você está desenvolvendo revestimentos ópticos, camadas semicondutoras ou revestimentos para substratos sensíveis à temperatura, o equipamento certo é fundamental.

A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para todas as suas necessidades de deposição. Nossa experiência pode ajudá-lo a selecionar o sistema certo para controlar com precisão a temperatura e outros parâmetros, garantindo que seus filmes atendam às especificações exatas de cristalinidade, densidade e tensão.

Entre em contato com nossos especialistas hoje mesmo para discutir como podemos apoiar os objetivos de pesquisa e produção de filmes finos do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD