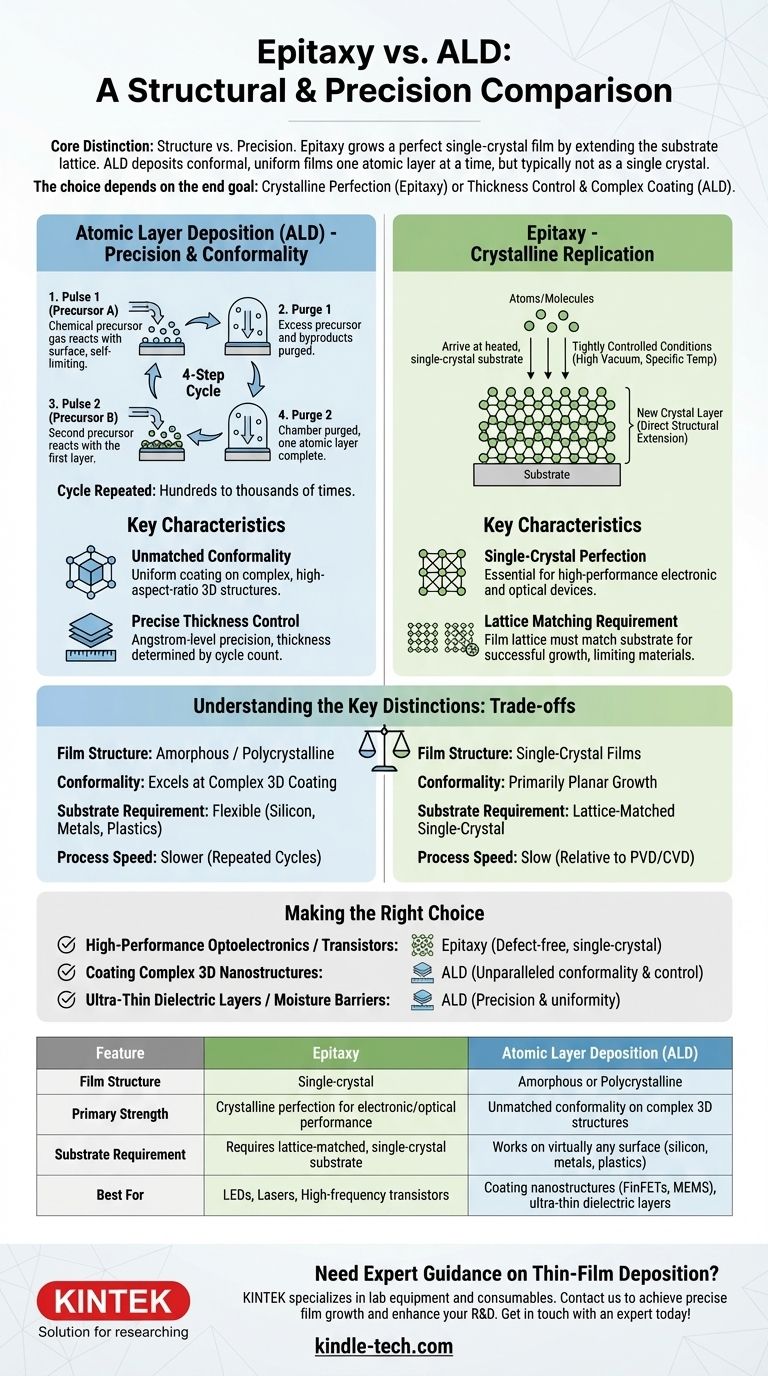

Em sua essência, a diferença entre epitaxia e Deposição de Camadas Atômicas (ALD) é uma questão de estrutura versus precisão. A epitaxia é um processo projetado para crescer um filme monocristalino perfeito sobre um substrato cristalino, estendendo sua rede atômica. Em contraste, o ALD é uma técnica para depositar um filme fino excepcionalmente uniforme e conforme sobre qualquer superfície, com controle até uma única camada atômica, mas o filme resultante tipicamente não é um monocristal.

A escolha entre epitaxia e ALD não é sobre qual é "melhor", mas sobre seu objetivo final. Escolha a epitaxia quando a perfeição cristalina do filme for crítica para sua função eletrônica ou óptica. Escolha o ALD quando o controle absoluto da espessura e o revestimento perfeito de formas 3D complexas forem os requisitos primários.

O que é Deposição de Camadas Atômicas (ALD)?

ALD é uma técnica avançada de deposição que constrói filmes uma camada atômica por vez. Pertence à família dos métodos de deposição química a vapor (CVD), mas oferece um controle significativamente maior.

O Princípio das Reações Autolimitantes

O processo ALD opera em um ciclo de quatro etapas distintas:

- Pulso: Um primeiro gás precursor químico é introduzido na câmara e reage com a superfície do substrato.

- Purga: O excesso de precursor e subprodutos é purgado da câmara com um gás inerte. Esta reação é autolimitante, o que significa que ela para assim que todos os locais de reação disponíveis na superfície são ocupados.

- Pulso: Um segundo precursor é introduzido, que reage apenas com a primeira camada precursora.

- Purga: A câmara é purgada novamente, completando uma única camada atômica.

Este ciclo é repetido centenas ou milhares de vezes para atingir a espessura desejada do filme.

Característica Principal: Conformidade Inigualável

Como as reações químicas ocorrem em todas as superfícies expostas, o ALD proporciona uma conformidade perfeita. Ele pode revestir uniformemente estruturas 3D extremamente complexas e de alta razão de aspecto, como trincheiras profundas em um microchip, sem qualquer afinamento na parte inferior ou nos cantos.

Característica Principal: Controle Preciso da Espessura

Como o filme é construído uma monocamada por vez, o ALD oferece precisão em nível de angstrom. A espessura final é simplesmente determinada pelo número de ciclos realizados, tornando-o um processo excepcionalmente preciso e repetível.

O que é Epitaxia?

Epitaxia não é apenas sobre depositar um filme; é sobre crescer uma nova camada cristalina que é uma extensão estrutural direta do substrato cristalino subjacente. O objetivo é criar um filme com defeitos mínimos e uma estrutura atômica perfeitamente ordenada.

O Princípio da Replicação Cristalina

Em um processo de epitaxia, como a Epitaxia por Feixe Molecular (MBE) ou a Deposição Química a Vapor Metalorgânica (MOCVD), átomos ou moléculas chegam a uma superfície de substrato monocristalino aquecido. Sob condições rigorosamente controladas (alto vácuo, temperaturas específicas), esses átomos têm energia suficiente para se mover e encontrar seu lugar na rede cristalina, continuando o padrão do substrato abaixo.

Característica Principal: Perfeição Monocristalina

O principal resultado da epitaxia é um filme fino monocristalino. Este nível de ordem atômica é essencial para dispositivos semicondutores de alto desempenho, como lasers, LEDs e transistores de alta frequência, onde defeitos cristalinos degradariam ou destruiriam o desempenho do dispositivo.

Característica Principal: O Requisito de Correspondência de Rede

Para uma epitaxia bem-sucedida, a rede cristalina do filme que está sendo crescido deve ser muito semelhante em tamanho e estrutura à rede do substrato. Esta restrição, conhecida como correspondência de rede, é um requisito crítico e limita as combinações de materiais que podem ser usadas.

Compreendendo as Distinções Principais

A decisão de usar ALD ou epitaxia se resume a um conjunto claro de compensações diretamente ligadas à aplicação pretendida.

Estrutura do Filme: Cristalina vs. Amorfa/Policristalina

Esta é a diferença mais fundamental. A epitaxia produz filmes monocristalinos. O ALD tipicamente produz filmes amorfos (desordenados) ou policristalinos (compostos por muitos pequenos grãos cristalinos). Embora existam algumas formas de epitaxia de camada atômica, o ALD padrão não é usado para criar camadas monocristalinas.

Conformidade: Revestimento 3D vs. Crescimento Planar

O ALD se destaca no revestimento de topografias 3D complexas com uniformidade perfeita. A epitaxia é usada principalmente para crescer filmes de alta qualidade em substratos planos e não é projetada para revestir conformemente formas complexas.

Requisitos do Substrato: Específico vs. Geral

A epitaxia exige um substrato monocristalino limpo que seja compatível com a rede do material do filme. O ALD é muito mais flexível e pode ser usado para depositar filmes em quase qualquer material, incluindo silício, metais, plásticos e pós.

Velocidade do Processo: Lento vs. Mais Lento

Ambos os processos são relativamente lentos em comparação com outras técnicas de deposição como PVD ou CVD padrão. No entanto, o ALD é geralmente considerado mais lento que a epitaxia devido aos ciclos repetidos de pulso-purga necessários para cada camada atômica.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo dita a tecnologia correta. Analise seu requisito principal para selecionar o processo certo.

- Se seu foco principal é optoeletrônica de alto desempenho (LEDs, lasers) ou transistores de alta frequência (HEMTs): Você precisa da estrutura monocristalina e livre de defeitos que apenas a epitaxia pode fornecer.

- Se seu foco principal é revestir nanoestruturas 3D complexas (como FinFETs em chips lógicos ou dispositivos MEMS): Você precisa da conformidade e controle de espessura inigualáveis do ALD.

- Se seu foco principal é criar camadas dielétricas ultrafinas e livres de pinholes (óxidos de porta) ou barreiras de umidade: A precisão e uniformidade do ALD são a escolha superior.

Compreender a diferença fundamental no mecanismo e no resultado cristalino é a chave para selecionar a ferramenta certa para seu desafio de engenharia.

Tabela Resumo:

| Característica | Epitaxia | Deposição de Camadas Atômicas (ALD) |

|---|---|---|

| Estrutura do Filme | Monocristalino | Amorfo ou Policristalino |

| Força Principal | Perfeição cristalina para desempenho eletrônico/óptico | Conformidade inigualável em estruturas 3D complexas |

| Requisito do Substrato | Requer substrato monocristalino com correspondência de rede | Funciona em praticamente qualquer superfície (silício, metais, plásticos, pós) |

| Melhor Para | LEDs, Lasers, Transistores de alta frequência | Revestimento de nanoestruturas (FinFETs, MEMS), camadas dielétricas ultrafinas |

Precisa de Orientação Especializada em Deposição de Filmes Finos?

Escolher entre epitaxia e ALD é crucial para o sucesso do seu projeto. O equipamento certo garante o desempenho ideal, seja você precisando de perfeição monocristalina para semicondutores avançados ou precisão em nível atômico para revestimentos 3D complexos.

A KINTEK é especializada em equipamentos e consumíveis de laboratório, atendendo a todas as suas necessidades laboratoriais. Fornecemos as ferramentas e a expertise para ajudá-lo a:

- Alcançar crescimento preciso de filmes com sistemas de deposição confiáveis.

- Aprimorar sua P&D e produção com equipamentos adaptados à sua aplicação específica.

- Garantir resultados repetíveis com consumíveis de alta qualidade e suporte especializado.

Entre em contato conosco hoje para discutir suas necessidades e descobrir como a KINTEK pode apoiar seus desafios de deposição de filmes finos. Entre em contato através do nosso formulário de contato para falar com um especialista!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

As pessoas também perguntam

- Como o PECVD e o CVD diferem? Um Guia para Escolher o Processo de Deposição de Filme Fino Certo

- Qual é a diferença entre CVD e PECVD? Escolha o Método de Deposição de Filme Fino Correto

- Qual a diferença entre os processos CVD e PVD? Um Guia para Escolher o Método de Revestimento Certo

- Como o plasma é gerado no PECVD? Uma Análise Detalhada do Processo

- Quais são os exemplos do método CVD? Descubra as Aplicações Versáteis da Deposição Química de Vapor