Na sua essência, a Deposição Química de Vapor a Baixa Pressão (LPCVD) é um processo de fabrico utilizado para fazer crescer filmes finos de altíssima qualidade e uniformes num substrato. Opera dentro de uma câmara de vácuo onde gases precursores voláteis são introduzidos e reagem numa superfície aquecida. A condição de "baixa pressão" é o fator crítico que a distingue, permitindo a criação de filmes com pureza e conformidade excecionais, mesmo sobre estruturas tridimensionais complexas.

O propósito central de usar baixa pressão na Deposição Química de Vapor não é apenas criar um vácuo, mas controlar precisamente o ambiente da reação química. Este controlo permite que as moléculas de gás revistam uniformemente todas as superfícies de um componente, uma capacidade crucial para o fabrico de microeletrónica moderna e materiais de alto desempenho.

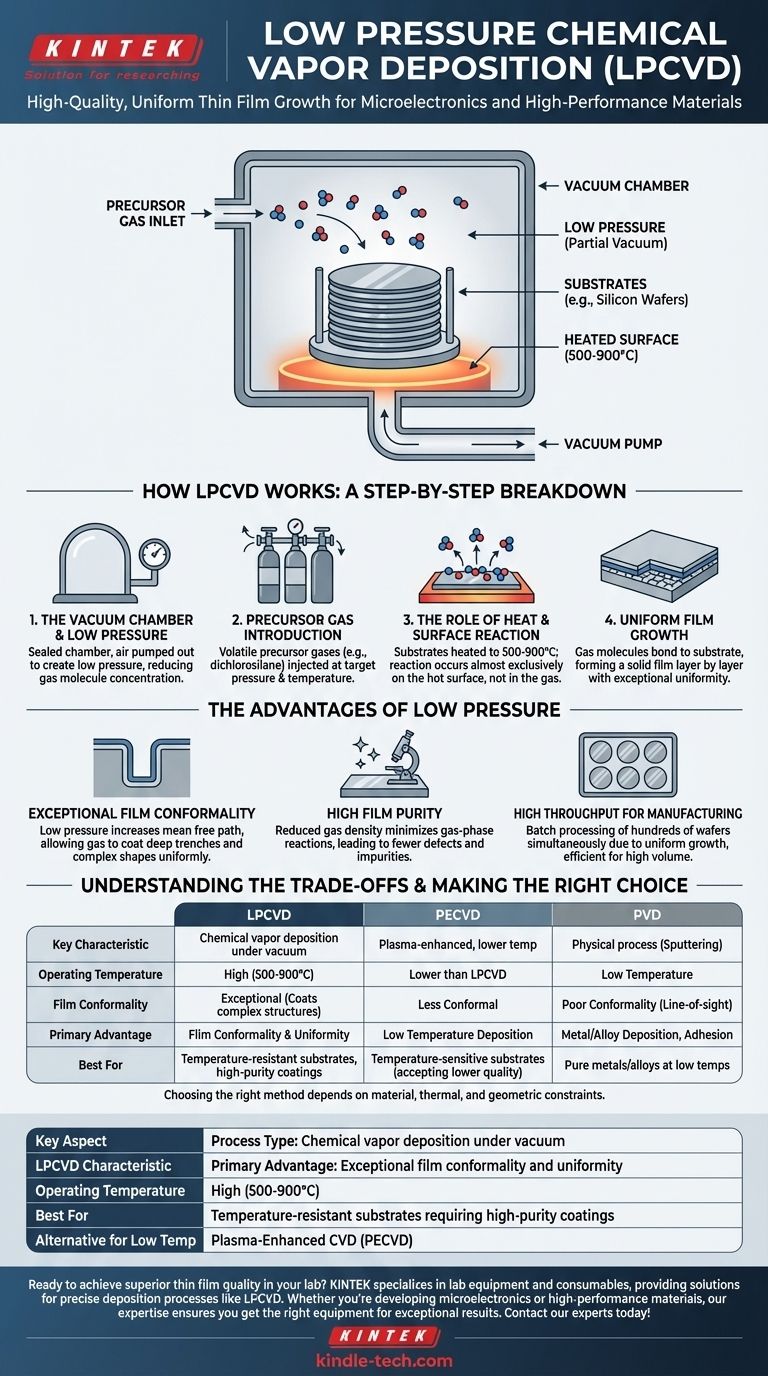

Como funciona a LPCVD: Uma Análise Passo a Passo

A LPCVD é um processo limitado pela reação superficial, o que significa que o crescimento do filme é controlado pela reação química que ocorre diretamente no substrato, e não pela velocidade com que o gás é fornecido. Este princípio é fundamental para o seu alto desempenho.

A Câmara de Vácuo e a Baixa Pressão

O processo começa colocando substratos (como wafers de silício) numa câmara selada e bombeando o ar para criar um ambiente de baixa pressão, ou vácuo parcial. Isso reduz a concentração de todas as moléculas de gás, incluindo as reativas que serão introduzidas posteriormente.

Introdução do Gás Precursor

Uma vez que a câmara atinge a pressão e temperatura alvo, um ou mais gases precursores voláteis são injetados. Estes gases contêm os elementos químicos que irão compor o filme final. Por exemplo, para depositar nitreto de silício, podem ser usados gases como diclorossilano e amónia.

O Papel do Calor e da Reação Superficial

Os substratos são aquecidos a uma temperatura específica e elevada (frequentemente 500-900°C). Esta energia térmica é o que impulsiona a reação química. Crucialmente, a reação é projetada para ocorrer quase exclusivamente na superfície quente do substrato, e não na fase gasosa acima dela.

Crescimento Uniforme do Filme

À medida que as moléculas do gás precursor pousam na superfície quente, elas decompõem-se ou reagem, ligando-se ao substrato e formando um filme fino sólido e estável. Como a baixa pressão permite que as moléculas de gás se espalhem e atinjam todas as áreas uniformemente, o filme acumula-se com uma uniformidade excecional camada por camada.

As Vantagens da Baixa Pressão

A decisão de operar a baixa pressão é deliberada e desbloqueia vários benefícios chave que são impossíveis de alcançar à pressão atmosférica.

Conformidade Excecional do Filme

A vantagem mais significativa da LPCVD é a sua capacidade de produzir filmes altamente conformes. A baixa pressão aumenta o caminho livre médio das moléculas de gás – a distância média que percorrem antes de colidir com outra molécula. Isso permite que elas se difundam profundamente em trincheiras, orifícios e em torno de formas complexas antes de reagir, resultando num filme de espessura uniforme em toda a parte.

Alta Pureza do Filme

Ao reduzir a densidade geral do gás, a probabilidade de reações químicas indesejáveis ocorrerem na fase gasosa (longe do substrato) é minimizada. Isso evita a formação de pequenas partículas que caem sobre o filme, resultando num revestimento final com muito poucos defeitos ou impurezas.

Alto Rendimento para Fabricação

Como o crescimento do filme é tão uniforme, os substratos podem ser empilhados verticalmente e próximos uns dos outros em fornos de "lote". Isso permite que centenas de wafers sejam processados simultaneamente numa única execução, tornando a LPCVD um processo economicamente eficiente para fabricação em alto volume.

Compreendendo as Compensações

Nenhum processo é perfeito para todas as aplicações. A principal limitação da LPCVD é uma consequência direta do seu mecanismo central.

A Exigência de Alta Temperatura

A LPCVD depende de altas temperaturas para fornecer a energia de ativação para as reações químicas superficiais. Isso a torna inadequada para depositar filmes em materiais sensíveis à temperatura, como plásticos, ou em dispositivos semicondutores que já possuem metais de baixo ponto de fusão, como o alumínio, integrados neles.

LPCVD vs. CVD Aprimorada por Plasma (PECVD)

Para superar a limitação de temperatura, a CVD Aprimorada por Plasma (PECVD) é frequentemente utilizada. A PECVD usa um campo elétrico para criar um plasma, que energiza os gases precursores. Isso permite que a deposição ocorra em temperaturas muito mais baixas. A desvantagem é que os filmes PECVD são frequentemente menos densos, menos uniformes e possuem propriedades diferentes das suas contrapartes LPCVD de alta temperatura.

LPCVD vs. Deposição Física de Vapor (PVD)

A Deposição Física de Vapor (PVD), como a pulverização catódica (sputtering), é um processo fundamentalmente diferente. É um processo físico de linha de visão, não químico. Embora a PVD opere a baixas temperaturas e seja excelente para depositar metais e ligas, ela tem dificuldade em produzir os revestimentos altamente conformes nos quais a LPCVD se destaca.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar um método de deposição requer alinhar as capacidades do processo com o seu objetivo principal para o filme fino.

- Se o seu foco principal é a pureza e uniformidade máximas do filme sobre estruturas 3D complexas: A LPCVD é o padrão da indústria, desde que o seu substrato possa suportar as altas temperaturas de processamento.

- Se o seu foco principal é depositar um filme num substrato sensível à temperatura: A PECVD é a alternativa lógica, aceitando uma potencial compensação na qualidade do filme em comparação com a LPCVD.

- Se o seu foco principal é depositar um metal puro ou liga com boa adesão a baixas temperaturas: Métodos PVD como a pulverização catódica são geralmente a escolha superior e mais direta.

Em última análise, a escolha da tecnologia de deposição certa depende de uma compreensão clara das suas restrições de material, térmicas e geométricas.

Tabela Resumo:

| Aspeto Chave | Característica da LPCVD |

|---|---|

| Tipo de Processo | Deposição química de vapor sob vácuo |

| Vantagem Principal | Conformidade e uniformidade excecionais do filme |

| Temperatura de Operação | Alta (500-900°C) |

| Melhor Para | Substratos resistentes à temperatura que requerem revestimentos de alta pureza |

| Alternativa para Baixa Temp | CVD Aprimorada por Plasma (PECVD) |

Pronto para alcançar uma qualidade superior de filmes finos no seu laboratório? A KINTEK é especialista em equipamentos e consumíveis de laboratório, fornecendo soluções para processos de deposição precisos como a LPCVD. Quer esteja a desenvolver microeletrónica ou materiais de alto desempenho, a nossa experiência garante que obtém o equipamento certo para resultados excecionais. Contacte os nossos especialistas hoje para discutir as suas necessidades específicas de aplicação!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Quais são os diferentes tipos de filmes finos? Um Guia para Revestimentos Ópticos, Elétricos e Funcionais

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor