No contexto da ciência dos materiais e da manufatura, a deposição é o processo fundamental onde átomos ou moléculas de um material de origem são transferidos para uma superfície — conhecida como substrato — para formar um filme fino e sólido. Essa camada controlada, átomo por átomo, é o que cria o revestimento final, que pode ser usado para aprimorar tudo, desde a vivacidade estética até a durabilidade funcional.

A deposição é mais do que apenas aplicar uma camada de material; é um processo de construção preciso que cria uma nova superfície funcional em um objeto. O objetivo é conferir propriedades — como dureza, condutividade ou cores específicas — que o material base não possui por si só.

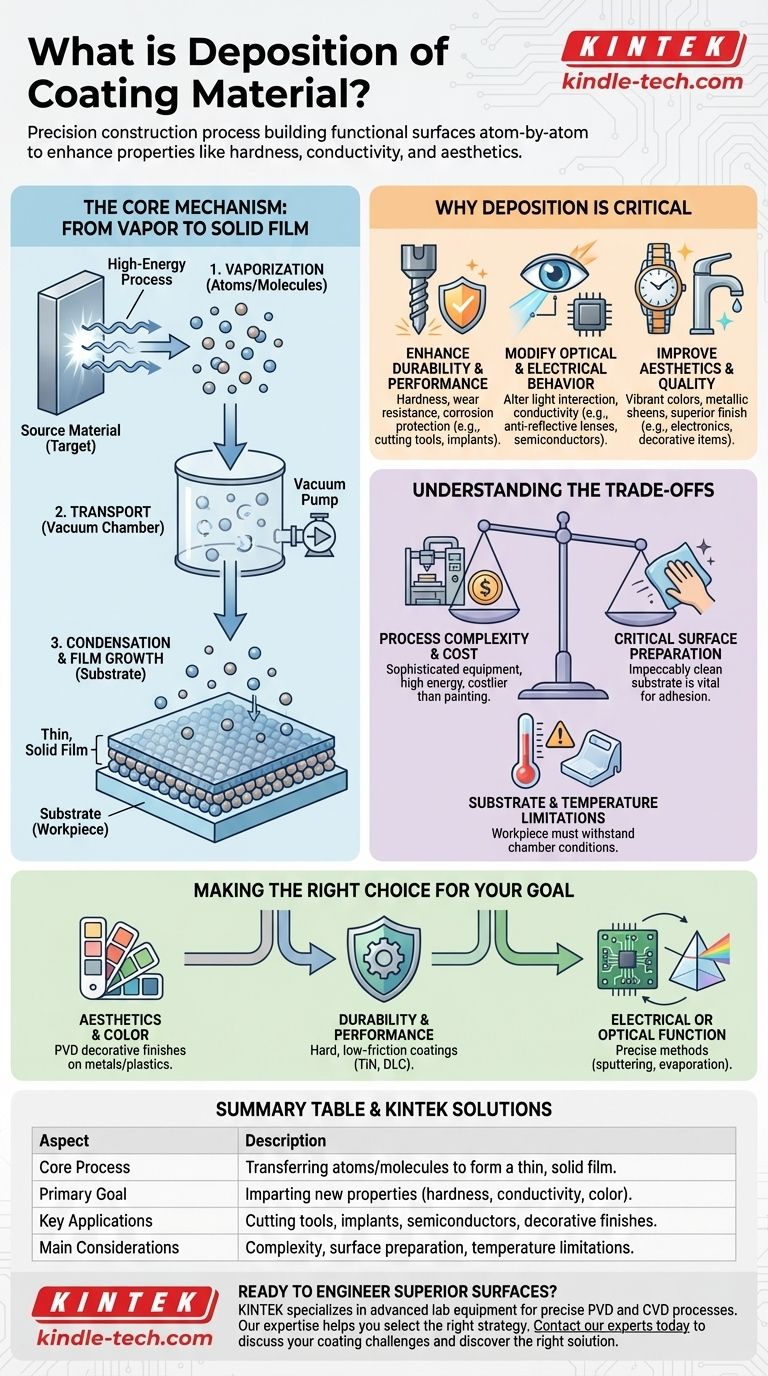

O Mecanismo Central: Do Vapor ao Filme Sólido

A deposição geralmente ocorre dentro de uma câmara de vácuo e envolve uma sequência de etapas físicas altamente controladas. O princípio básico é transformar um material de origem sólido em vapor, transportá-lo e, em seguida, condensá-lo no objeto alvo.

Etapa 1: Geração do Material de Revestimento (Vaporização)

Antes que um filme possa ser formado, o material de revestimento de origem deve ser convertido em fase de vapor. Isso é frequentemente alcançado usando processos de alta energia que liberam átomos ou moléculas individuais de um "alvo" sólido.

Etapa 2: Transporte do Vapor

Uma vez vaporizados, esses átomos viajam através do ambiente de baixa pressão da câmara. O vácuo é crítico, pois impede que os átomos do revestimento colidam com as moléculas de ar, garantindo um caminho limpo e direto para o substrato.

Etapa 3: Condensação e Crescimento do Filme

Quando os átomos vaporizados atingem a superfície relativamente fria da peça de trabalho, eles perdem rapidamente energia, condensam-se novamente em um estado sólido e aderem à superfície. Esse processo se acumula, camada por camada, para formar um filme fino uniforme e denso.

Por Que a Deposição é um Processo de Fabricação Crítico

O verdadeiro valor da deposição reside em sua capacidade de desvincular as propriedades de volume de um objeto de suas propriedades de superfície. Você pode usar um material base barato, forte ou leve e adicionar uma superfície de alto desempenho.

Aumentando a Durabilidade e o Desempenho

A deposição é essencial para criar revestimentos que proporcionam dureza excepcional, resistência ao desgaste e proteção contra corrosão. Isso é comum para ferramentas de corte, componentes de motores e implantes médicos.

Modificando o Comportamento Ótico e Elétrico

Filmes funcionais podem alterar a forma como uma superfície interage com a luz ou a eletricidade. Exemplos incluem revestimentos antirreflexo em lentes de óculos, camadas refletoras em espelhos e trilhas condutoras em chips semicondutores e painéis solares.

Melhorando a Estética e a Qualidade

Como observado, a deposição é um método chave para adicionar acabamentos decorativos de alta qualidade. O processo permite cores vibrantes e duráveis e brilhos metálicos — como os encontrados em relógios, torneiras e eletrônicos de ponta — que são muito mais resistentes do que a tinta.

Compreendendo as Compensações

Embora poderosos, os processos de deposição não são uma solução universal. Eles vêm com requisitos técnicos e limitações específicas que devem ser considerados.

Complexidade e Custo do Processo

A maioria dos métodos de deposição, particularmente a Deposição Física de Vapor (PVD) e a Deposição Química de Vapor (CVD), requerem equipamentos de vácuo sofisticados e altos insumos de energia. Isso torna o processo significativamente mais complexo e caro do que a simples pintura ou galvanoplastia.

O Papel Crítico da Preparação da Superfície

O sucesso da deposição depende inteiramente da adesão entre o filme e o substrato. A superfície da peça de trabalho deve estar impecavelmente limpa e devidamente preparada, pois qualquer contaminação levará ao descascamento ou lascamento do revestimento.

Limitações de Substrato e Temperatura

A peça de trabalho deve ser capaz de suportar as condições dentro da câmara de deposição. Alguns processos envolvem altas temperaturas ou bombardeio de plasma, o que pode danificar materiais sensíveis como certos plásticos ou eletrônicos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de uma estratégia de deposição requer a correspondência das capacidades do processo com o seu objetivo principal.

- Se o seu foco principal é estética e cor: Você pode escolher entre uma variedade de processos PVD que oferecem acabamentos decorativos brilhantes e duráveis em metais e alguns plásticos.

- Se o seu foco principal é durabilidade e desempenho: Priorize processos conhecidos por criar revestimentos duros e de baixo atrito (como TiN ou DLC) e garanta que o material base possa suportar o calor do processo.

- Se o seu foco principal é função elétrica ou ótica: Você precisará de um método altamente preciso como a pulverização catódica ou a evaporação que permita um controle meticuloso sobre a espessura, pureza e estrutura do filme.

Em última análise, compreender a deposição permite que você veja um revestimento não como uma camada simples, mas como um componente projetado do seu produto final.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Processo Central | Transferência de átomos/moléculas de uma fonte para um substrato para formar um filme fino e sólido. |

| Objetivo Principal | Conferir novas propriedades (dureza, condutividade, cor) que o material base não possui. |

| Aplicações Chave | Ferramentas de corte, implantes médicos, semicondutores, painéis solares, acabamentos decorativos. |

| Principais Considerações | Complexidade do processo, preparação da superfície, limitações de temperatura do substrato. |

Pronto para Projetar Superfícies Superiores para Seus Produtos?

A deposição é uma ferramenta poderosa para aprimorar seus materiais, seja seu objetivo durabilidade extrema, propriedades óticas específicas ou estética vibrante. A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis necessários para processos de revestimento precisos como PVD e CVD.

Nossa experiência ajuda você a selecionar a estratégia de deposição certa para sua aplicação específica, garantindo desempenho e qualidade ideais. Deixe-nos ajudá-lo a construir a superfície perfeita para o seu produto.

Entre em contato com nossos especialistas hoje para discutir seus desafios de revestimento e descobrir a solução certa para suas necessidades de laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular Laboratorial

As pessoas também perguntam

- Qual é o gás precursor no PECVD? A chave para a deposição de filmes finos a baixa temperatura

- Como o plasma é gerado no PECVD? Uma Análise Detalhada do Processo

- Por que o PECVD é melhor que o CVD? Obtenha Deposição Superior de Filmes Finos em Baixa Temperatura

- Quais são os exemplos do método CVD? Descubra as Aplicações Versáteis da Deposição Química de Vapor

- Qual a diferença entre os processos CVD e PVD? Um Guia para Escolher o Método de Revestimento Certo