No contexto da fabricação, deposição é o processo de aplicar um filme fino de material sobre um substrato, como um wafer de silício. É uma etapa fundamental de fabricação "aditiva" usada para construir as estruturas complexas e em camadas que formam circuitos integrados, dispositivos MEMS e outras tecnologias em microescala.

O conceito central a ser compreendido é que os dispositivos eletrônicos modernos não são esculpidos em um único bloco, mas são construídos para cima, camada por camada atômica. A deposição é o conjunto de ferramentas mestre para adicionar essas camadas precisas, e a técnica específica escolhida determina fundamentalmente as propriedades e o desempenho do dispositivo final.

O Papel da Deposição: Construindo a Partir do Zero

Em sua essência, a fabricação é um ciclo de adição de material (deposição), padronização (litografia) e remoção de material (gravação). A deposição é a primeira etapa crítica neste ciclo, responsável por criar cada camada funcional de um dispositivo.

O Princípio Aditivo

Pense na deposição como uma forma altamente avançada de impressão 3D, mas em escala atômica. Você começa com uma base nua — o substrato — e adiciona estrategicamente novas camadas de materiais diferentes, cada uma com um propósito elétrico ou estrutural específico.

Que Tipos de Camadas?

Esses filmes depositados podem ser isolantes (como dióxido de silício) para prevenir curtos-circuitos, condutores (como cobre ou alumínio) para formar fios e interconexões, ou semicondutores (como polissilício) para criar transistores e outros componentes ativos.

As Duas Principais Categorias de Deposição

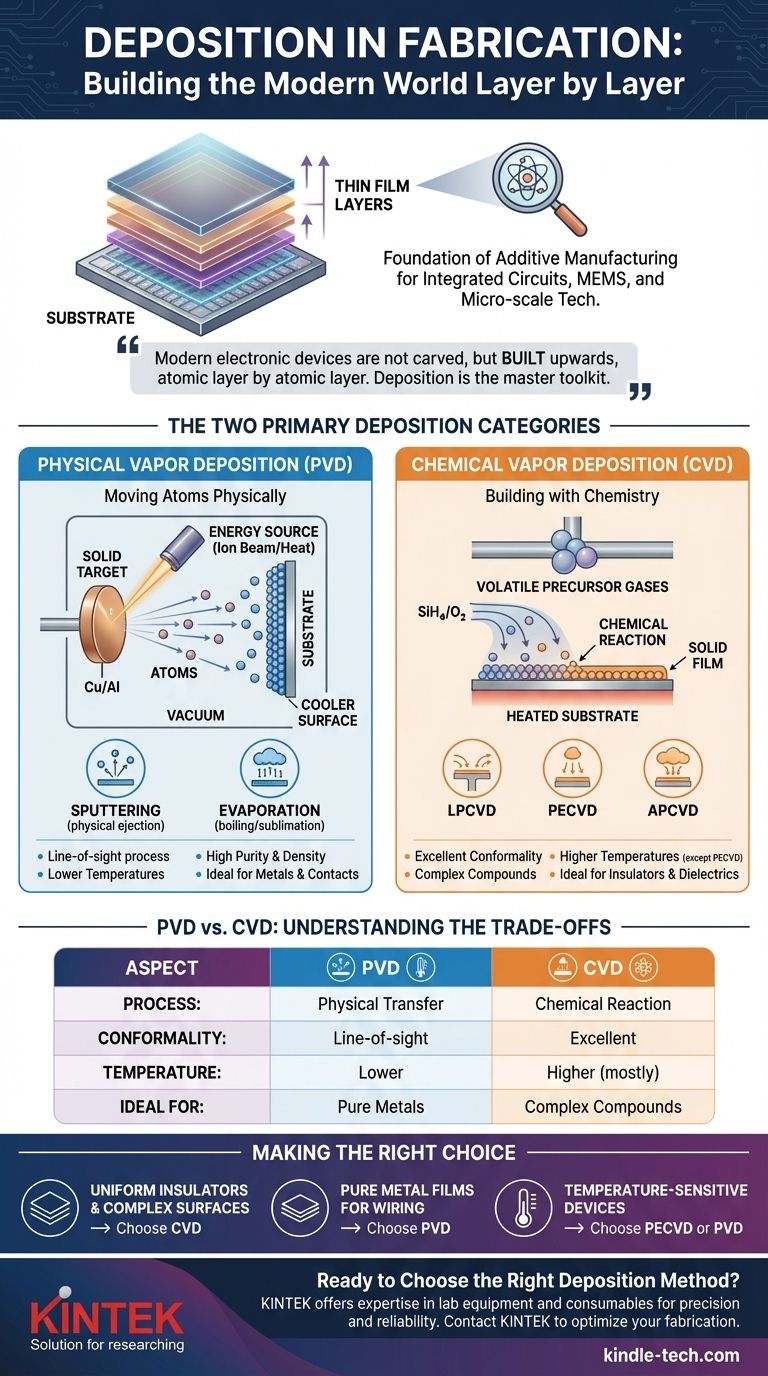

Quase todas as técnicas de deposição se enquadram em uma de duas grandes famílias, distinguidas pela forma como levam o material de uma fonte para o substrato: Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD).

Deposição Física de Vapor (PVD): Movendo Átomos Fisicamente

Na PVD, o material a ser depositado começa como um alvo sólido. Este alvo é bombardeado com energia, fazendo com que os átomos sejam fisicamente arrancados ou vaporizados. Esse vapor então viaja através de um vácuo e se condensa como um filme fino no substrato mais frio.

Os dois métodos PVD mais comuns são:

- Sputtering (Pulverização Catódica): Um feixe de íons (como argônio) bombardeia o alvo, ejetando fisicamente átomos como bolas de bilhar microscópicas. Este método cria filmes densos e de alta pureza.

- Evaporação: O material fonte é aquecido em vácuo alto até evaporar (ou sublimar), com o vapor resultante revestindo o substrato.

Deposição Química de Vapor (CVD): Construindo com Química

Na CVD, o substrato é exposto a um ou mais gases precursores voláteis. Esses gases reagem ou se decompõem na superfície do substrato, deixando para trás o material sólido desejado como um filme fino.

Ao contrário da PVD, o material depositado é o resultado de uma reação química. Isso permite a criação de materiais compostos complexos que seriam difíceis de pulverizar. A CVD é conhecida por produzir filmes altamente uniformes que podem se conformar perfeitamente a características de superfície complexas e tridimensionais.

Compreendendo as Compensações: PVD vs. CVD

Engenheiros não escolhem um método de deposição aleatoriamente. A decisão é uma compensação crítica entre as propriedades de filme desejadas, os materiais subjacentes e o custo de fabricação.

Qualidade do Filme e Conformidade

Os processos CVD geralmente produzem filmes com excelente conformidade. Como os gases precursores podem alcançar todos os cantos e recantos de uma superfície antes de reagir, o filme resultante tem uma espessura muito uniforme, mesmo sobre topografia complexa. A PVD é um processo de "linha de visão" e tem dificuldade em revestir paredes laterais verticais uniformemente.

Temperatura de Deposição

A CVD tradicional geralmente requer temperaturas muito altas para impulsionar as reações químicas necessárias. Esse calor pode danificar ou alterar camadas previamente depositadas. A PVD e tipos específicos de CVD (como a CVD Assistida por Plasma ou PECVD) podem operar em temperaturas muito mais baixas, tornando-as adequadas para estágios posteriores da fabricação.

Pureza e Densidade

A PVD, especialmente o sputtering, é excelente para depositar filmes muito puros e densos, especialmente para metais. O processo de bombardeamento físico ajuda a criar uma estrutura de filme firmemente compactada, o que é ideal para criar contatos elétricos robustos.

Versatilidade do Material

A CVD oferece maior flexibilidade na criação de materiais compostos como nitreto de silício ou dióxido de silício, que são isolantes críticos na fabricação de chips. Você simplesmente muda a receita dos gases precursores. A PVD é tipicamente limitada à deposição de materiais que podem ser transformados em um alvo sólido.

Fazendo a Escolha Certa para Sua Aplicação

A escolha entre PVD e CVD depende inteiramente do objetivo específico da camada que está sendo depositada.

- Se o seu foco principal é criar uma camada isolante de alta qualidade e uniforme sobre uma superfície complexa: A CVD é a escolha definitiva por sua conformidade superior.

- Se o seu foco principal é depositar um filme metálico puro para fiação ou contatos elétricos: A PVD, especialmente o sputtering, é o padrão da indústria por sua alta pureza e densidade de filme.

- Se o seu foco principal é revestir um dispositivo ou substrato sensível à temperatura: Um processo de baixa temperatura como PECVD ou PVD é necessário para evitar danos à estrutura subjacente.

Em última análise, a deposição é a arte fundamental de construir o mundo moderno, uma camada atômica precisamente controlada de cada vez.

Tabela de Resumo:

| Aspecto | Deposição Física de Vapor (PVD) | Deposição Química de Vapor (CVD) |

|---|---|---|

| Processo | Transferência física de átomos de um alvo sólido | Reação química de gases precursores no substrato |

| Métodos Comuns | Sputtering, Evaporação | LPCVD, PECVD, APCVD |

| Conformidade do Filme | Linha de visão; menor conformidade | Excelente conformidade sobre formas complexas |

| Temperatura Típica | Temperaturas mais baixas | Temperaturas mais altas (exceto PECVD) |

| Ideal Para | Filmes metálicos puros, contatos elétricos | Camadas isolantes, materiais compostos |

Pronto para Escolher o Método de Deposição Certo para Seu Projeto?

Na KINTEK, entendemos que selecionar a técnica de deposição correta é fundamental para o desempenho de seus circuitos integrados, dispositivos MEMS e outras tecnologias em microescala. Se você precisa dos filmes metálicos de alta pureza da PVD ou da conformidade superior da CVD para isolantes complexos, nossa experiência em equipamentos de laboratório e consumíveis garante que você tenha as ferramentas certas para precisão e confiabilidade.

Deixe que nossos especialistas ajudem você a otimizar seu processo de fabricação. Entre em contato com a KINTEK hoje para discutir suas necessidades específicas de laboratório e descobrir como nossas soluções podem aprimorar seus resultados de pesquisa e produção.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Quais são as funções primárias da guia de onda e da antena de fenda em um sistema de deposição química em fase vapor por plasma de onda de micro-ondas (MW-SWP CVD)?

- Qual é a condutividade do grafeno CVD? Desbloqueando seu verdadeiro potencial para suas aplicações

- O que é deposição térmica a vapor para filmes finos? Um Guia Simples para Revestimentos de Alta Pureza

- Quais são as condições para a pirólise? Dominando Temperatura, Atmosfera e Matéria-Prima para Resultados Ótimos

- O que é CVD em semicondutores? O Guia Essencial para Deposição de Filmes Finos

- O que é o processo de pulverização catódica (sputtering) em física? Um guia para a deposição de filmes finos de precisão

- Como a ALD difere da CVD? Escolha entre Precisão Atômica e Deposição de Alta Velocidade

- O alvo de pulverização catódica é o cátodo na pulverização catódica? O papel crítico do potencial elétrico na deposição de filmes finos