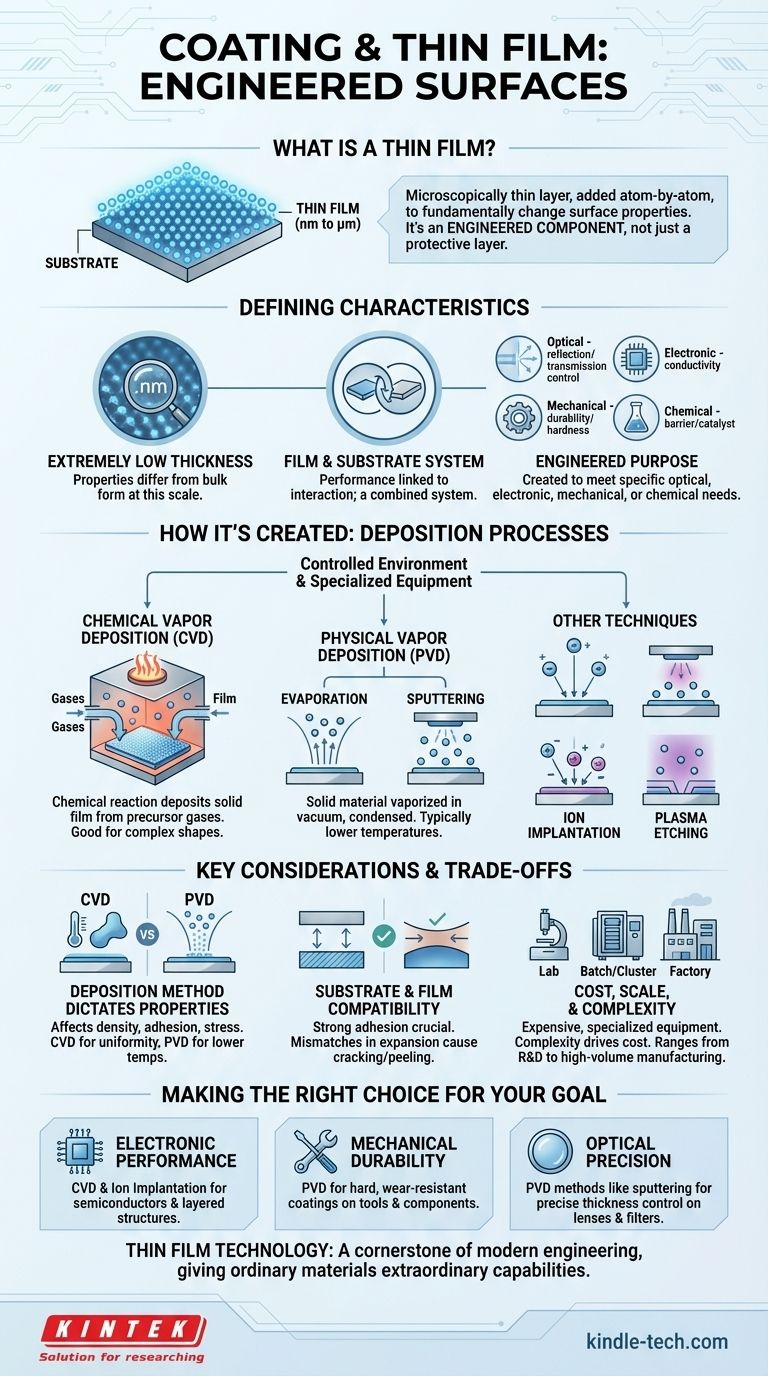

Em sua essência, um revestimento de filme fino é uma camada de material microscopicamente fina, variando de frações de um nanômetro a vários micrômetros de espessura, que é aplicada a uma superfície. Este processo, conhecido como deposição, não é como pintar; ele envolve a adição cuidadosa de material átomo por átomo para mudar fundamentalmente as propriedades da superfície, como torná-la resistente a arranhões, eletricamente condutiva ou opticamente reflexiva.

O conceito crítico a ser compreendido é que um filme fino não é apenas uma camada protetora. É um componente projetado que concede a um material base (o substrato) funcionalidades inteiramente novas e específicas que ele não possui por si só.

O Que Define um Filme Fino?

Uma simples camada de tinta é um revestimento, mas não é um "filme fino" no sentido técnico. A distinção reside na precisão da aplicação, na espessura microscópica e na função específica que ele é projetado para desempenhar.

Mais Do Que Apenas Uma Camada

A característica definidora de um filme fino é sua espessura extremamente baixa. Nesta escala, as propriedades do material podem diferir significativamente de sua forma em massa. Essa precisão permite a manipulação da luz, eletricidade e durabilidade de maneiras que um revestimento mais espesso não consegue alcançar.

O Filme e o Substrato Como um Sistema

Um filme fino não existe isoladamente. Seu desempenho está fundamentalmente ligado à superfície na qual é aplicado, conhecida como substrato. As características finais do produto revestido são resultado da interação entre o material do filme, sua espessura e as propriedades subjacentes do próprio substrato.

Projetado Para um Propósito Específico

Filmes finos são criados para atender a requisitos altamente específicos. Esses objetivos podem ser categorizados de forma ampla, e muitas vezes um único filme deve satisfazer necessidades em várias categorias.

- Óptico: Controlar a reflexão ou transmissão de luz, usado em revestimentos de óculos, lentes de câmera e células solares.

- Eletrônico: Aumentar ou diminuir a condutividade elétrica, essencial para semicondutores, microchips e telas de exibição.

- Mecânico: Aumentar a durabilidade, dureza e resistência a arranhões ou corrosão, usado em ferramentas de corte e peças de motor.

- Químico: Criar uma barreira para prevenir reações ou fornecer uma superfície catalítica.

Como Filmes Finos São Criados: O Processo de Deposição

A aplicação dessas camadas microscópicas requer ambientes altamente controlados e equipamentos especializados. O objetivo é produzir um filme com excelente homogeneidade (uniformidade) e baixa rugosidade superficial.

Deposição Química a Vapor (CVD)

Na CVD, o substrato é colocado em uma câmara preenchida com um ou mais gases precursores. Uma fonte de energia (como calor ou plasma) é introduzida, causando uma reação química que deposita um filme sólido na superfície do substrato.

Deposição Física a Vapor (PVD)

PVD engloba métodos onde um material sólido é vaporizado em vácuo e então condensado no substrato. As duas formas mais comuns são a evaporação, onde o material é aquecido até evaporar, e a pulverização catódica (sputtering), onde um alvo é bombardeado com íons de alta energia, desalojando átomos que então se depositam no substrato.

Outras Técnicas de Modificação de Superfície

Outros processos relacionados modificam a superfície em nível atômico. A implantação iônica direciona átomos carregados para uma superfície para alterar suas propriedades, enquanto a gravação a plasma (plasma etching) usa plasma para remover precisamente camadas de material, frequentemente na fabricação de circuitos integrados.

Compreendendo as Trocas e Considerações Chave

A decisão de usar uma tecnologia específica de filme fino não é arbitrária. Ela envolve um cuidadoso equilíbrio entre requisitos de desempenho, compatibilidade de materiais e custo.

O Método de Deposição Ditata as Propriedades

A escolha entre CVD e PVD, por exemplo, tem consequências significativas. A CVD pode frequentemente revestir formas complexas de forma mais uniforme, enquanto os processos PVD são tipicamente executados em temperaturas mais baixas, tornando-os adequados para substratos que não podem suportar altas temperaturas. Cada método confere diferentes níveis de densidade, adesão e tensão interna ao filme.

Compatibilidade Substrato e Filme

Um revestimento bem-sucedido requer forte adesão ao substrato. Incompatibilidades nas propriedades, como o quanto os materiais se expandem ou contraem com a temperatura, podem fazer com que o filme rache ou se descole. A limpeza e a textura da superfície do substrato também são críticas para uma aplicação bem-sucedida.

Custo, Escala e Complexidade

O equipamento para deposição de filmes finos é altamente especializado e caro.

- Sistemas de laboratório são pequenos e usados para pesquisa e desenvolvimento.

- Sistemas em lote e cluster processam múltiplos componentes de uma vez para produção em escala média.

- Sistemas de fábrica são grandes, frequentemente automatizados e projetados para fabricação em alto volume.

A complexidade do processo e o equipamento necessário são fatores importantes no custo final do produto revestido.

Fazendo a Escolha Certa Para Seu Objetivo

O filme fino e o método de deposição ideais dependem inteiramente da aplicação pretendida.

- Se seu foco principal é o desempenho eletrônico: CVD e implantação iônica são processos fundamentais para criar as estruturas complexas e em camadas em semicondutores.

- Se seu foco principal é a durabilidade mecânica: As técnicas de PVD são uma escolha principal para aplicar revestimentos duros e resistentes ao desgaste em ferramentas, implantes médicos e componentes industriais.

- Se seu foco principal é a precisão óptica: Métodos PVD como a pulverização catódica (sputtering) fornecem controle excepcional sobre a espessura do filme, o que é crítico para revestimentos antirreflexo em lentes e filtros.

A tecnologia de filmes finos é um pilar da engenharia moderna, permitindo-nos dar a materiais comuns capacidades extraordinárias.

Tabela Resumo:

| Aspecto Chave | Descrição |

|---|---|

| Espessura | Nanômetros a micrômetros; altera as propriedades do material em escala microscópica. |

| Função | Projetado para desempenho óptico, eletrônico, mecânico ou químico. |

| Métodos de Deposição | Deposição Química a Vapor (CVD) e Deposição Física a Vapor (PVD). |

| Compatibilidade do Substrato | Crítica para a adesão; depende das propriedades do material e da preparação da superfície. |

Pronto para aprimorar seus materiais com revestimentos de filme fino de precisão? A KINTEK é especializada em equipamentos de laboratório avançados e consumíveis para processos de CVD, PVD e modificação de superfície. Seja você desenvolvendo semicondutores, ferramentas duráveis ou componentes ópticos, nossas soluções entregam a uniformidade, adesão e desempenho que sua P&D ou produção exige. Entre em contato com nossos especialistas hoje para discutir como podemos apoiar os desafios de revestimento do seu laboratório.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

As pessoas também perguntam

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Quais são os métodos de deposição? Um Guia para Técnicas de Filmes Finos PVD e CVD

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- O que é a técnica de deposição em fase de vapor? Um guia para os métodos de revestimento de filmes finos PVD e CVD