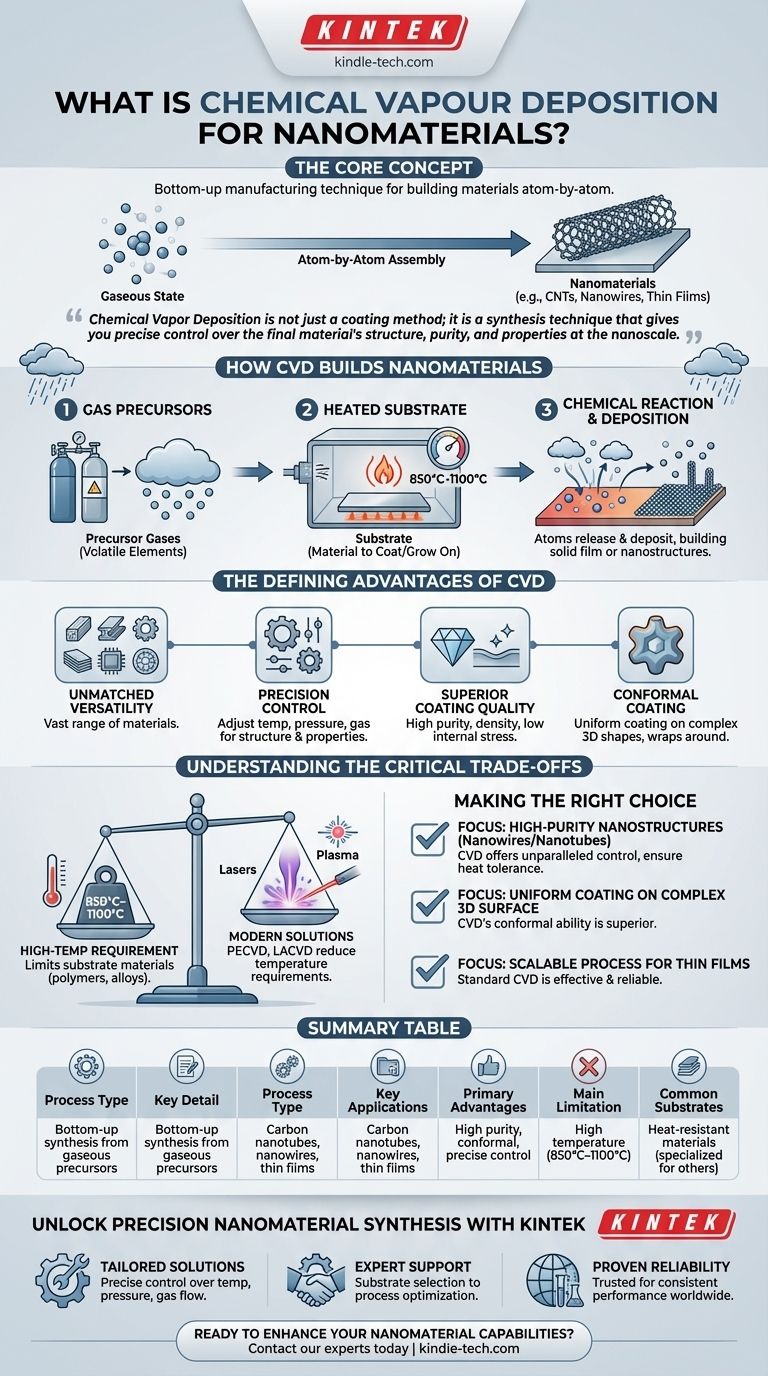

Na sua essência, a Deposição Química de Vapor (CVD) é um processo altamente controlado para construir materiais átomo por átomo a partir de um estado gasoso. Para nanomateriais, isto significa que é uma técnica de fabrico "bottom-up" (de baixo para cima) usada para fazer crescer estruturas como nanotubos de carbono e nanofios, ou para depositar filmes excecionalmente finos e de alto desempenho numa superfície.

A Deposição Química de Vapor não é apenas um método de revestimento; é uma técnica de síntese que lhe dá controlo preciso sobre a estrutura, pureza e propriedades do material final à nanoescala, tornando-a um pilar da eletrónica moderna e da ciência dos materiais.

Como a CVD Constrói Nanomateriais do Zero

Para entender a CVD, pense nela como uma "chuva" controlada de átomos específicos sobre uma superfície aquecida. Em vez de água, as "nuvens" são gases precursores químicos, e a "chuva" é um material sólido que se forma precisamente onde você o deseja.

Os Precursores Gasosos

O processo começa com a introdução de um ou mais gases precursores voláteis numa câmara de reação. Estes gases contêm os elementos químicos que se deseja depositar.

O Substrato Aquecido

Dentro da câmara encontra-se um substrato, que é o material que se pretende revestir ou sobre o qual se pretende fazer crescer o nanomaterial. Este substrato é aquecido a uma temperatura específica, muitas vezes muito alta.

A Reação Química e a Deposição

Quando os gases precursores entram em contacto com o substrato quente, eles sofrem uma reação química ou decompõem-se. Os átomos do material desejado são libertados e "depositam-se" na superfície, construindo gradualmente um filme sólido ou crescendo em nanoestruturas específicas.

As Vantagens Definitivas da CVD

A razão pela qual a CVD é tão amplamente utilizada é porque oferece uma combinação única de versatilidade e precisão, o que é crítico ao trabalhar na nanoescala.

Versatilidade Inigualável em Materiais

A CVD não se limita a um tipo de material. Pode ser usada para depositar uma vasta gama de materiais, incluindo metais, semicondutores (como os para eletrónica) e cerâmicas (para revestimentos resistentes ao desgaste).

Controlo Preciso Sobre a Estrutura

Ao ajustar cuidadosamente parâmetros como temperatura, pressão e composição do gás, pode-se ditar as propriedades finais do material. Isso inclui a sua composição química, estrutura cristalina, tamanho de grão e morfologia.

Qualidade Superior do Revestimento

Os filmes ou nanoestruturas resultantes são tipicamente de muito alta pureza e densidade. Este processo também produz filmes com baixa tensão interna e boa cristalização, que são críticos para aplicações de alto desempenho como semicondutores.

Revestimento Conformado em Formas Complexas

Ao contrário de métodos que apenas revestem o que está na sua linha de visão direta, a natureza gasosa da CVD permite que ela "envolva" formas complexas e tridimensionais, criando um revestimento perfeitamente uniforme em todas as superfícies.

Compreendendo as Compensações Críticas

Nenhuma técnica está isenta de limitações. A verdadeira perícia reside em conhecer tanto os pontos fortes quanto as fraquezas de um processo.

A Exigência de Alta Temperatura

A limitação mais significativa da CVD tradicional é a sua alta temperatura de reação, frequentemente entre 850°C e 1100°C. Muitos materiais de substrato importantes, como polímeros ou certas ligas, não conseguem suportar este calor sem derreter ou degradar.

Soluções Modernas para o Problema do Calor

Para superar isso, foram desenvolvidas variações especializadas de CVD. Técnicas como a CVD Assistida por Plasma (PECVD) ou a CVD Assistida por Laser (LACVD) podem reduzir significativamente a temperatura de deposição necessária, abrindo compatibilidade com uma gama mais ampla de substratos.

Fazendo a Escolha Certa para a Sua Aplicação

Escolher a técnica de deposição certa depende inteiramente do seu objetivo final. Veja como decidir se a CVD é o caminho correto.

- Se o seu foco principal é produzir nanoestruturas cristalinas de alta pureza, como nanofios ou nanotubos: A CVD oferece controlo inigualável sobre o crescimento e a estrutura, mas você deve garantir que o seu substrato pode suportar a temperatura.

- Se o seu foco principal é aplicar um revestimento uniforme e denso numa superfície 3D complexa: A capacidade da CVD de criar filmes conformes torna-a uma escolha superior em relação a métodos de linha de visão como a pulverização catódica.

- Se o seu foco principal é um processo escalável para filmes finos em substratos resistentes ao calor: A relativa simplicidade e manutenção do equipamento de CVD padrão podem torná-lo uma técnica de fabrico altamente eficaz e fiável.

Em última análise, a CVD oferece um poderoso conjunto de ferramentas para a engenharia de materiais desde a nanoescala, oferecendo precisão onde mais importa.

Tabela Resumo:

| Aspeto | Detalhe Chave |

|---|---|

| Tipo de Processo | Síntese "bottom-up" a partir de precursores gasosos |

| Aplicações Chave | Nanotubos de carbono, nanofios, filmes finos para eletrónica |

| Vantagens Principais | Alta pureza, revestimento conforme, controlo estrutural preciso |

| Principal Limitação | Requisitos de alta temperatura (850°C–1100°C) |

| Substratos Comuns | Materiais resistentes ao calor (variantes especializadas para polímeros/ligas) |

Desbloqueie a Síntese Precisa de Nanomateriais com a KINTEK

A Deposição Química de Vapor é um pilar da engenharia de materiais avançados – mas alcançar resultados ótimos requer o equipamento e a experiência certos. Na KINTEK, somos especializados em equipamentos de laboratório e consumíveis adaptados para aplicações de nanotecnologia de ponta.

Porquê escolher a KINTEK para as suas necessidades de CVD?

- Soluções Personalizadas: Os nossos sistemas de CVD são projetados para controlo preciso sobre temperatura, pressão e fluxo de gás – críticos para o crescimento de nanomateriais de alta qualidade.

- Suporte Especializado: Desde a seleção do substrato à otimização do processo, a nossa equipa ajuda-o a navegar pelas complexidades da síntese de nanomateriais.

- Fiabilidade Comprovada: Confiada por laboratórios em todo o mundo para desempenho consistente em eletrónica, revestimentos e pesquisa de materiais.

Pronto para aprimorar as suas capacidades de nanomateriais? Contacte os nossos especialistas hoje para discutir como as nossas soluções de CVD podem impulsionar os seus objetivos de pesquisa ou produção.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão