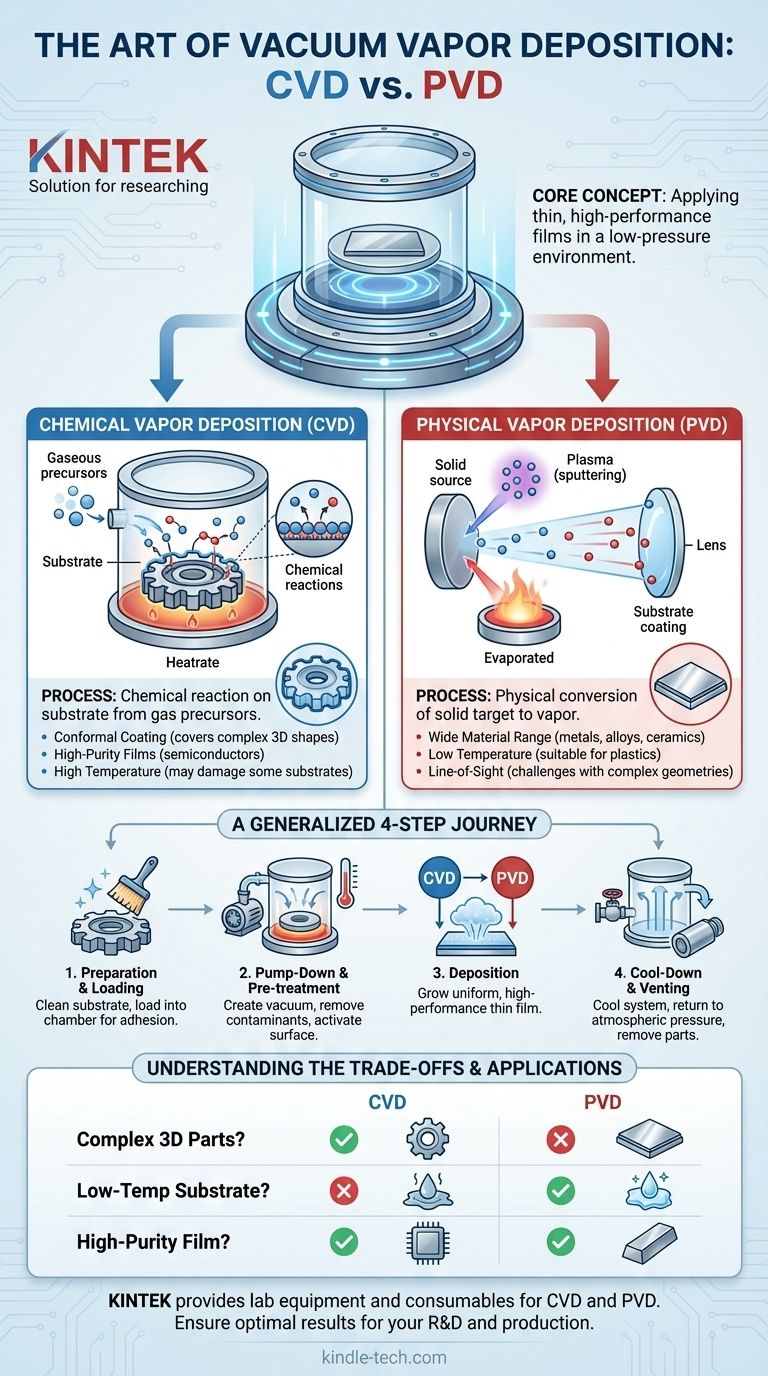

Em sua essência, a deposição de vapor a vácuo não é um único processo, mas uma família de técnicas sofisticadas usadas para aplicar um filme fino e de alto desempenho em uma superfície dentro de uma câmara de vácuo. Esses processos funcionam convertendo um material de revestimento em vapor, que então viaja através do vácuo e se condensa no objeto alvo, ou substrato, para formar o revestimento desejado.

A diferença essencial entre vários métodos de deposição a vácuo reside em como o material é transformado em vapor. Os dois caminhos principais são a Deposição Química de Vapor (CVD), que usa uma reação química, e a Deposição Física de Vapor (PVD), que usa um mecanismo físico como evaporação ou pulverização catódica (sputtering).

O Papel do Vácuo

Antes de mergulharmos em métodos específicos, é fundamental entender por que o vácuo é inegociável. Criar um vácuo — um ambiente de baixa pressão — serve a duas funções vitais.

Eliminação de Contaminação

Primeiro, ele remove o ar e outros gases atmosféricos. Essas partículas indesejadas reagiriam com o material de revestimento vaporizado ou se incorporariam ao filme, criando impurezas e degradando o desempenho do revestimento.

Garantindo um Caminho Desobstruído

Em segundo lugar, o vácuo fornece um caminho claro e desobstruído para o material vaporizado viajar de sua fonte até o substrato. Sem ele, os átomos de vapor colidiriam com moléculas de ar, espalhando-os e impedindo a formação de um revestimento uniforme e denso.

Os Dois Caminhos Principais: CVD vs. PVD

O termo "deposição de vapor a vácuo" abrange amplamente qualquer processo de deposição em vácuo. A distinção mais importante é como o vapor é criado.

Deposição Química de Vapor (CVD): Construindo a Partir de Gás

Na CVD, o revestimento não é transferido diretamente, mas construído no substrato por meio de uma reação química.

Gases precursores voláteis, que contêm os elementos para o filme final, são introduzidos na câmara de vácuo. O substrato é aquecido, fornecendo a energia necessária para desencadear uma reação química diretamente em sua superfície.

Essa reação decompõe os gases precursores, e o material sólido desejado deposita-se no substrato átomo por átomo, formando um filme denso e uniforme. Os subprodutos gasosos da reação são então bombeados para fora da câmara.

Deposição Física de Vapor (PVD): Transferindo um Sólido

Na PVD, o material de revestimento começa como uma fonte sólida, conhecida como "alvo". Este material sólido é fisicamente convertido em vapor sem uma reação química.

Um método comum de PVD é a pulverização catódica (sputtering). Aqui, a câmara é preenchida com um gás inerte (como Argônio), e um campo elétrico poderoso o energiza, criando plasma. Os íons neste plasma são acelerados contra o alvo sólido, atingindo-o com força suficiente para arrancar, ou "pulverizar", átomos individuais.

Esses átomos pulverizados viajam através do vácuo e fisicamente condensam-se no substrato, muito parecido com o vapor que se condensa em uma superfície fria. Outro método de PVD, a evaporação térmica, usa calor para simplesmente ferver o material até que ele evapore.

Um Processo Generalizado Passo a Passo

Embora os detalhes variem, a maioria dos processos industriais de deposição a vácuo segue uma sequência semelhante.

1. Preparação e Carregamento

O substrato é meticulosamente limpo para remover quaisquer contaminantes superficiais, o que impediria a aderência adequada do filme. Em seguida, ele é carregado na câmara de vácuo.

2. Bombeamento e Pré-tratamento

A câmara é selada e bombas potentes removem o ar para criar o ambiente de vácuo de baixa pressão necessário. O substrato pode ser aquecido ou passar por uma etapa de limpeza em processo, como gravação iônica, para garantir uma superfície imaculada para a deposição.

3. Deposição

Esta é a etapa central onde o filme é cultivado. Ou gases precursores são introduzidos para uma reação química (CVD), ou um alvo sólido é vaporizado por meios físicos como pulverização catódica ou evaporação (PVD).

4. Resfriamento e Despressurização

Assim que a espessura de filme desejada é alcançada, o processo de deposição é interrompido. O sistema é deixado esfriar e a câmara é cuidadosamente despressurizada, retornando à pressão atmosférica normal. As peças recém-revestidas são então removidas.

Entendendo as Compensações

Nem CVD nem PVD são universalmente superiores; a escolha depende inteiramente do material, do substrato e do resultado desejado.

Os Pontos Fortes da CVD

A CVD se destaca na criação de revestimentos altamente conformes, o que significa que pode revestir uniformemente formas complexas e tridimensionais. Como o precursor é um gás, ele pode alcançar todos os cantos e recantos de uma peça. É frequentemente usada para filmes ultralimpos na indústria de semicondutores. Sua principal limitação é que muitas vezes requer temperaturas muito altas, o que pode danificar substratos sensíveis como plásticos.

Os Pontos Fortes da PVD

Os processos PVD podem depositar uma vasta gama de materiais, incluindo metais, ligas e cerâmicas que são difíceis ou impossíveis de criar como um gás precursor estável para CVD. A PVD é tipicamente um processo de temperatura mais baixa, tornando-a ideal para revestir plásticos e outros materiais sensíveis ao calor. No entanto, é um processo de linha de visão, o que torna desafiador revestir uniformemente geometrias complexas.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o processo correto requer alinhar suas capacidades com seu objetivo principal.

- Se seu foco principal é revestir uniformemente uma peça 3D complexa: A CVD é geralmente a escolha superior devido à sua deposição baseada em gás e fora da linha de visão.

- Se seu foco principal é aplicar um revestimento metálico duro e resistente ao desgaste em uma peça de plástico: A PVD é o padrão, pois suas temperaturas de processo mais baixas não danificarão o substrato.

- Se seu foco principal é cultivar um filme cristalino de alta pureza para um dispositivo eletrônico: Um processo CVD especializado é frequentemente o método preferido por sua precisão e controle.

Em última análise, dominar a tecnologia de deposição a vácuo começa com a compreensão de que o método de criação do vapor — químico ou físico — é o fator determinante que dita seus pontos fortes e aplicações.

Tabela de Resumo:

| Etapa do Processo | Ação Principal | Propósito |

|---|---|---|

| 1. Preparação e Carregamento | Limpar substrato; carregar na câmara | Garantir a adesão; preparar para o revestimento |

| 2. Bombeamento e Pré-tratamento | Criar vácuo; aquecer/limpar substrato | Remover contaminantes; ativar a superfície |

| 3. Deposição | Vaporizar material (CVD/PVD); condensar no substrato | Cultivar filme fino uniforme e de alto desempenho |

| 4. Resfriamento e Despressurização | Resfriar o sistema; retornar à pressão atmosférica | Remover com segurança as peças acabadas e revestidas |

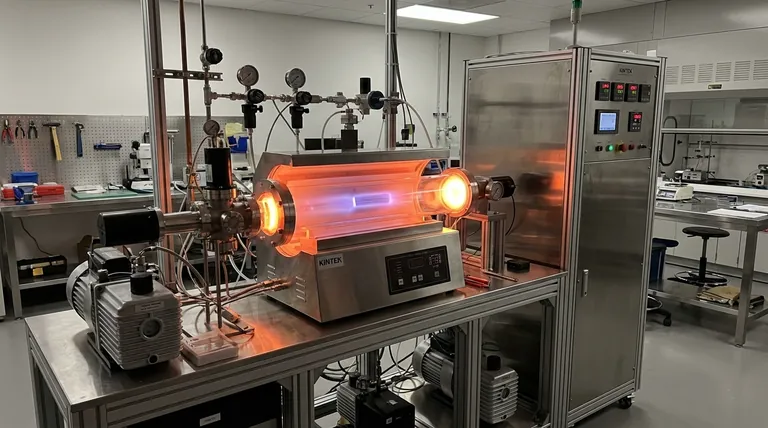

Pronto para aprimorar seus materiais com revestimentos de filme fino de precisão? A KINTEK é especializada em equipamentos de laboratório e consumíveis para processos de deposição de vapor a vácuo, atendendo laboratórios de P&D e produção. Se você precisa revestir peças 3D complexas com CVD ou aplicar filmes metálicos duráveis com PVD, nossa experiência garante resultados ideais para sua aplicação específica. Entre em contato conosco hoje para discutir como nossas soluções podem avançar seus projetos!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

As pessoas também perguntam

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs

- Qual é a diferença entre PECVD e CVD? Descubra o Método Certo de Deposição de Filmes Finos

- Como funciona o PECVD? Habilita a Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão