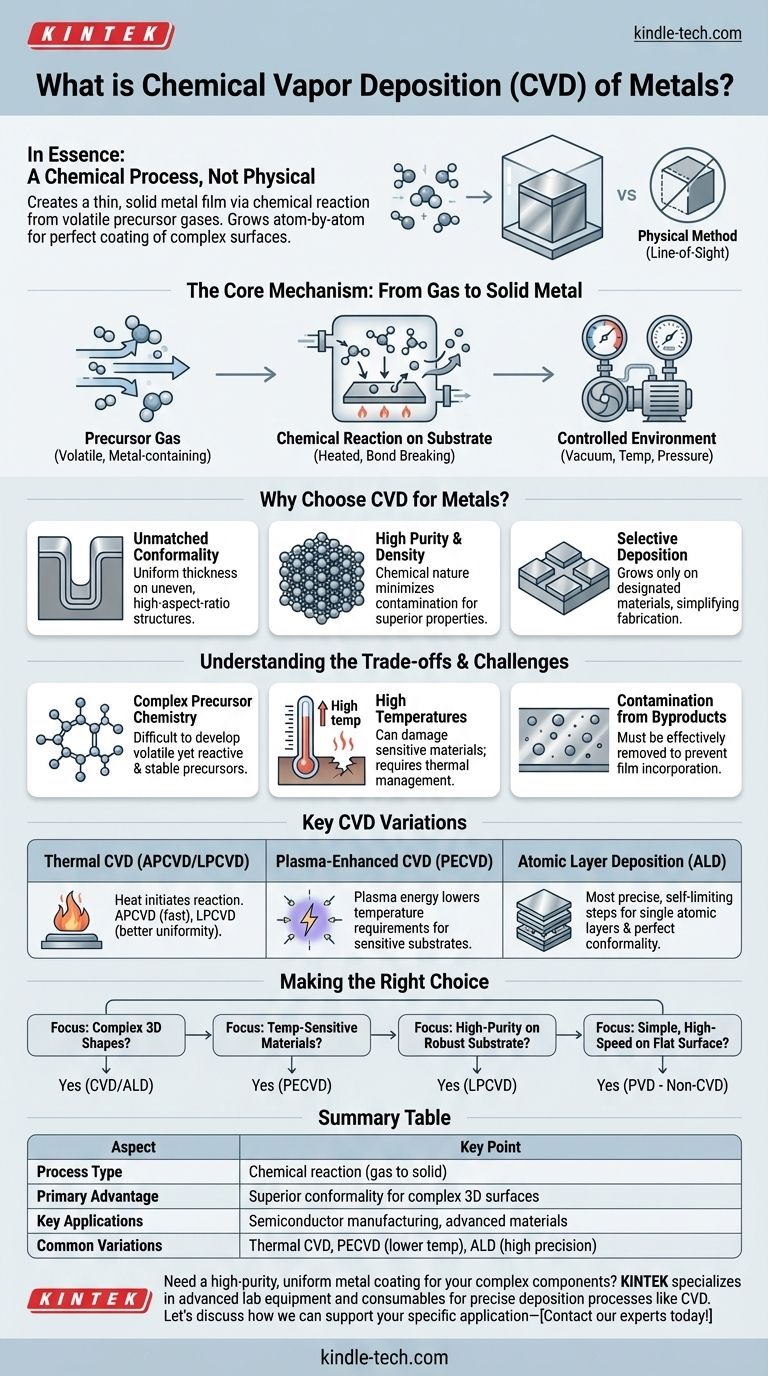

Em essência, a Deposição Química de Vapor (CVD) de metais é um processo de fabricação que cria um filme metálico fino e sólido em uma superfície usando uma reação química. Diferentemente dos métodos físicos que transferem material sólido, a CVD começa com gases precursores voláteis contendo o metal, que então reagem e se decompõem em uma câmara controlada para depositar uma camada metálica de alta pureza em um substrato.

A distinção crítica da CVD é que se trata de um processo químico, e não físico. Isso permite que ela "cultive" um filme metálico átomo por átomo ou camada por camada, possibilitando revestir perfeitamente superfícies tridimensionais altamente complexas onde os métodos físicos de linha de visão falhariam.

O Mecanismo Central: Do Gás ao Metal Sólido

Entender a CVD requer pensar nela não como pulverização, mas como uma reação química cuidadosamente controlada que ocorre diretamente na superfície alvo.

O Papel do Gás Precursor

O processo começa com um composto químico especializado chamado precursor. Este precursor é um gás ou um líquido que pode ser facilmente vaporizado.

Crucialmente, as moléculas precursoras contêm os átomos de metal que você deseja depositar, mas estão ligados a outros elementos que tornam o composto volátil em uma temperatura gerenciável.

A Reação Química no Substrato

Dentro de uma câmara de vácuo, o gás precursor é introduzido e flui sobre um substrato aquecido. A energia térmica do substrato fornece a energia de ativação necessária para quebrar as ligações químicas dentro das moléculas precursoras.

Quando essas ligações se quebram, os átomos de metal desejados são liberados e depositados na superfície, formando um filme sólido. Os outros elementos são liberados como subprodutos voláteis, que são então bombeados para fora da câmara.

O Ambiente Controlado

Todo o processo ocorre em um ambiente altamente controlado. A pressão da câmara e a temperatura do substrato são os dois parâmetros mais críticos, pois ditam a taxa de reação, a pureza do filme e sua estrutura cristalina final.

Por Que Escolher a CVD para Metais?

Embora existam outros métodos, como a Deposição Física de Vapor (PVD), a CVD oferece vantagens únicas para aplicações específicas, particularmente na fabricação de semicondutores e materiais avançados.

Conformidade Incomparável

Conformidade é a capacidade de um filme manter uma espessura uniforme ao revestir uma superfície irregular com características como trincheiras ou degraus.

Como os precursores de CVD são gases, eles podem se difundir e reagir nas estruturas mais intrincadas e de alta razão de aspecto. Isso resulta em um revestimento excepcionalmente uniforme, um feito quase impossível para métodos PVD de linha de visão.

Alta Pureza e Densidade

A natureza química do processo CVD pode produzir filmes com pureza e densidade extremamente altas. Ao selecionar cuidadosamente os precursores e gerenciar as condições do processo, a contaminação pode ser minimizada, resultando em filmes com propriedades elétricas e mecânicas superiores.

Deposição Seletiva

Sob as condições corretas, as reações de CVD podem ser iniciadas apenas em materiais específicos. Isso permite a deposição seletiva, onde o filme metálico cresce em uma parte de um substrato padronizado (por exemplo, no silício, mas não no dióxido de silício), simplificando etapas complexas de fabricação.

Entendendo as Compensações e Desafios

Nenhum processo é perfeito. Os pontos fortes da CVD são equilibrados por desafios técnicos significativos que devem ser gerenciados.

A Química do Precursor é Complexa

O maior desafio na CVD de metais é frequentemente desenvolver o precursor certo. Um precursor ideal deve ser volátil, termicamente estável durante a entrega, mas reativo o suficiente para se decompor de forma limpa na temperatura desejada. Ele também deve ser seguro de manusear e produzir subprodutos não corrosivos.

Altas Temperaturas Podem Ser uma Limitação

A CVD térmica tradicional geralmente requer temperaturas de substrato muito altas (centenas de graus Celsius) para impulsionar a reação química. Esse calor pode danificar ou destruir substratos sensíveis à temperatura, como polímeros ou dispositivos eletrônicos previamente fabricados.

Contaminação por Subprodutos

Os subprodutos químicos liberados durante a deposição devem ser removidos efetivamente da câmara. Se não forem, podem se incorporar ao filme em crescimento como impurezas ou reagir com o substrato, comprometendo o desempenho e a confiabilidade do dispositivo final.

Principais Variações de CVD para Deposição de Metais

Para superar as limitações da CVD básica, várias variações especializadas foram desenvolvidas.

CVD Térmica (APCVD / LPCVD)

Esta é a forma mais fundamental, usando apenas calor para iniciar a reação. Pode ser realizada à pressão atmosférica (APCVD) para altas taxas de deposição ou a baixa pressão (LPCVD) para melhor uniformidade e pureza do filme, sendo mais comum para aplicações de alto desempenho.

CVD com Aumento de Plasma (PECVD)

A PECVD usa um plasma elétrico para ajudar a decompor os gases precursores. A energia do plasma significa que a reação pode ocorrer em temperaturas de substrato muito mais baixas, tornando-a adequada para depositar filmes em materiais sensíveis à temperatura.

Deposição de Camada Atômica (ALD)

A ALD é a forma mais precisa de CVD. Ela separa as reações precursoras em uma sequência de etapas de meia-reação auto-limitantes. Este processo deposita uma única camada atômica por ciclo, oferecendo controle incomparável sobre a espessura do filme e conformidade perfeita, embora ao custo de ser um processo muito mais lento.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do método de deposição correto depende inteiramente das propriedades do filme que você precisa e das restrições do seu substrato.

- Se seu foco principal é revestir formas 3D complexas ou trincheiras profundas: A CVD, e especificamente a ALD para a mais alta precisão, é a escolha superior devido à sua conformidade incomparável.

- Se seu foco principal é depositar em materiais sensíveis à temperatura, como plásticos: A PECVD é a escolha necessária para evitar danificar o substrato com calor excessivo.

- Se seu foco principal são filmes cristalinos de alta pureza em um substrato robusto: A LPCVD oferece um excelente equilíbrio entre qualidade e rendimento para materiais que podem suportar o calor.

- Se seu foco principal é revestimento simples e de alta velocidade em uma superfície plana: Um método não-CVD como PVD (sputtering ou evaporação) pode ser uma solução mais econômica.

Em última análise, dominar a deposição de metais requer entender que a CVD é uma ferramenta poderosa de química aplicada, e não apenas uma técnica de revestimento mecânico.

Tabela de Resumo:

| Aspecto | Ponto Principal |

|---|---|

| Tipo de Processo | Reação química (gás para sólido) |

| Vantagem Principal | Conformidade superior para superfícies 3D complexas |

| Aplicações Chave | Fabricação de semicondutores, materiais avançados |

| Variações Comuns | CVD Térmica, PECVD (temperatura mais baixa), ALD (alta precisão) |

Precisa de um revestimento metálico uniforme e de alta pureza para seus componentes complexos?

A KINTEK é especializada no fornecimento de equipamentos de laboratório avançados e consumíveis para processos de deposição precisos como a CVD. Nossas soluções ajudam laboratórios em pesquisa de semicondutores e materiais a alcançar resultados confiáveis e de alta qualidade.

Vamos discutir como podemos apoiar sua aplicação específica — entre em contato com nossos especialistas hoje mesmo!

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Equipamento de Forno Tubular de Deposição Química de Vapor Aprimorada por Plasma Inclinado PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Forno de Tubo CVD Versátil Feito Sob Medida para Equipamentos de Sistema de Deposição Química em Fase de Vapor

- Forno de Tubo CVD de Câmara Dividida com Estação de Vácuo Sistema de Deposição Química em Fase de Vapor Equipamento Máquina

As pessoas também perguntam

- Como são depositados os filmes finos? Um Guia para Métodos PVD vs. CVD para Sua Aplicação

- Que cor têm os diamantes CVD? Compreendendo o Processo do Tom Castanho à Beleza Incolor

- Quais são as etapas do processo CVD? Um Guia para a Deposição de Filmes Finos de Precisão

- Qual é o processo de deposição de vapor a vácuo? Dominando o revestimento de filme fino CVD e PVD

- O que é PECVD em semicondutores? Habilitando a Deposição de Filmes Finos em Baixa Temperatura para CIs