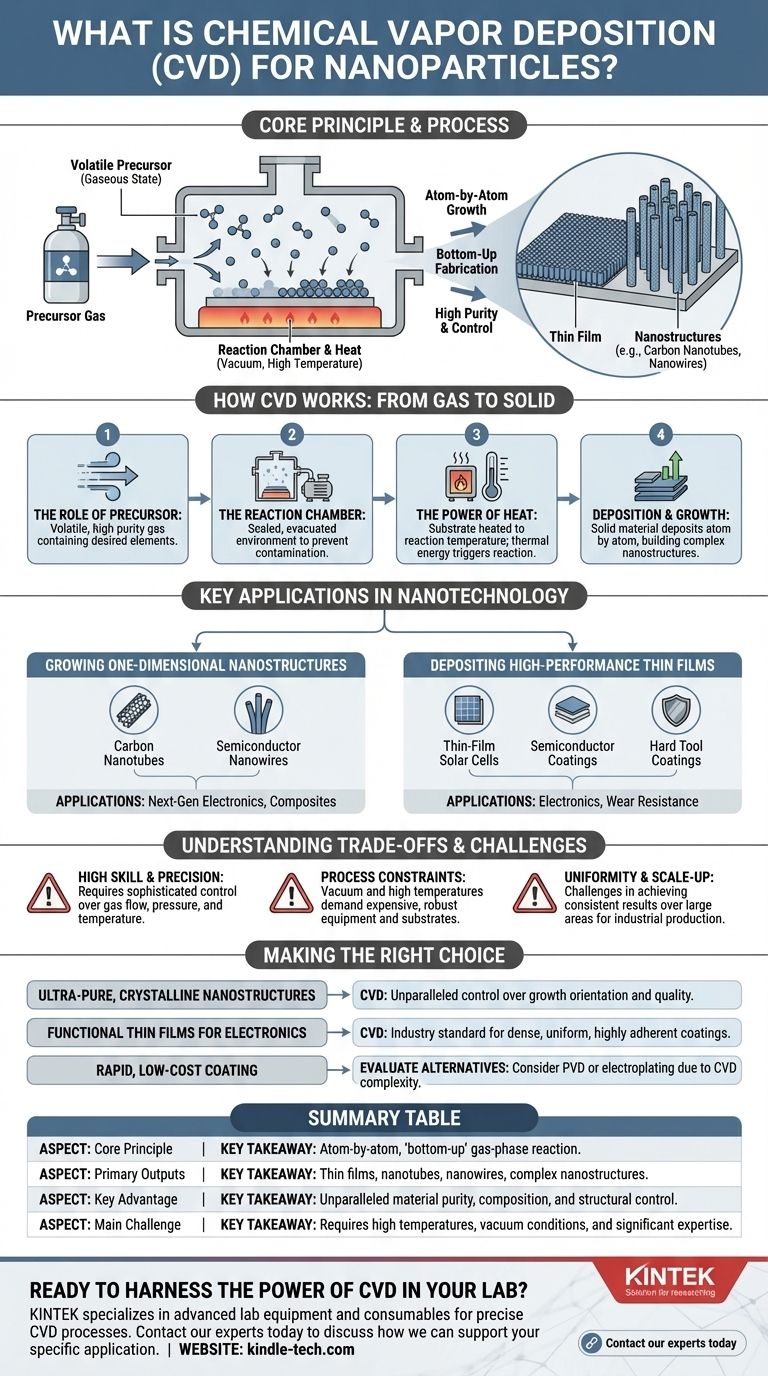

Em sua essência, a Deposição Química de Vapor (CVD) é um processo de síntese usado para produzir materiais sólidos de alta pureza e alto desempenho. Neste processo, um substrato ou peça é colocado em uma câmara de reação e exposto a gases precursores voláteis. Quando aquecidos, esses gases reagem ou se decompõem na superfície do substrato, formando um depósito sólido, que pode ser um filme fino ou uma nanoestrutura discreta, como um nanotubo.

A CVD não é apenas uma técnica de revestimento; é um método de fabricação 'de baixo para cima' que oferece controle a nível atómico. Ao gerenciar com precisão os gases precursores, a temperatura e a pressão, os engenheiros podem cultivar nanoestruturas complexas ou depositar filmes excepcionalmente puros e de alto desempenho em uma superfície.

Como Funciona a CVD: Do Gás à Nanoestrutura Sólida

Entender o processo de CVD é entender uma reação química controlada. Todo o processo ocorre dentro de uma câmara selada, muitas vezes sob vácuo, para garantir a pureza e o controle.

O Papel do Precursor

Um precursor volátil é o ponto de partida. Este é um composto químico contendo os elementos que você deseja depositar, que foi convertido em estado gasoso.

A escolha do precursor é fundamental, pois determina a composição e a qualidade do material final.

A Câmara de Reação

O substrato é colocado dentro de uma câmara de reação, que é então tipicamente evacuada para criar um vácuo. Isso remove contaminantes indesejados que poderiam interferir na reação química.

Os gases precursores são então injetados neste ambiente controlado.

O Poder do Calor

O substrato é aquecido a uma temperatura de reação precisa. Essa energia térmica é o catalisador que força o gás precursor a reagir com outros gases ou a se decompor.

Essa decomposição libera os elementos desejados, que agora estão prontos para se ligar à superfície aquecida.

Deposição e Crescimento

À medida que o gás precursor se decompõe, o material sólido é depositado átomo por átomo sobre o substrato.

Com o tempo, este processo constrói uma camada. Dependendo das condições, isso pode formar um filme fino uniforme e denso ou crescer em formas específicas, como nanofios ou nanotubos de carbono.

Aplicações Chave em Nanotecnologia

A CVD é um processo fundamental na nanotecnologia devido à sua precisão. Ela possibilita a criação de materiais com propriedades que são impossíveis de alcançar através da fabricação em massa tradicional.

Cultivo de Nanoestruturas Unidimensionais

A CVD é frequentemente o método de escolha para cultivar nanoestruturas 1D.

É reconhecida por produzir nanotubos de carbono e nanofios semicondutores de alta qualidade (por exemplo, Nitreto de Gálio, GaN), que são componentes críticos em eletrônicos e compósitos de próxima geração.

Deposição de Filmes Finos de Alto Desempenho

O processo se destaca na deposição de filmes finos com funções específicas em uma ampla gama de materiais, incluindo metais, cerâmicas e vidro.

Essas aplicações incluem a criação das camadas ativas em células solares de filme fino, a deposição de filmes isolantes ou condutores em semicondutores e a formação de revestimentos excepcionalmente duros em ferramentas de corte para prevenir desgaste e corrosão.

Compreendendo as Compensações e Desafios

Embora poderosa, a CVD não é uma solução universalmente simples. Sua precisão vem com um conjunto de requisitos operacionais e limitações que devem ser considerados.

Necessidade de Alta Habilidade e Precisão

A CVD é um processo complexo que exige um alto nível de especialização. O controle do fluxo de gás, pressão e gradientes de temperatura requer equipamentos sofisticados e conhecimento profundo do processo para alcançar resultados repetíveis.

Restrições do Processo: Vácuo e Altas Temperaturas

A exigência de um ambiente de vácuo e altas temperaturas de reação significa que o equipamento pode ser caro e intensivo em energia.

Além disso, o material do substrato deve ser capaz de suportar as altas temperaturas envolvidas sem se degradar ou deformar.

Uniformidade e Aumento de Escala (Scale-Up)

Alcançar um revestimento perfeitamente uniforme ou um crescimento consistente de nanoestrutura em uma grande área de superfície pode ser um desafio significativo.

Aumentar um processo de laboratório bem-sucedido para um nível de produção industrial muitas vezes requer otimização extensiva do processo.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da CVD depende inteiramente dos seus requisitos de material e restrições de produção. Seu valor reside na sua capacidade de produzir materiais de alta pureza com controle estrutural.

- Se o seu foco principal é criar nanoestruturas cristalinas ultra-puras (como nanofios ou nanotubos): A CVD oferece controle incomparável sobre a orientação de crescimento e a qualidade do material, tornando-a uma escolha superior.

- Se o seu foco principal é aplicar um filme fino funcional para eletrônicos ou resistência ao desgaste: A CVD é um método padrão da indústria para criar os revestimentos densos, uniformes e altamente aderentes necessários para alto desempenho.

- Se o seu foco principal é o revestimento rápido e de baixo custo de geometrias simples: Você pode precisar avaliar a CVD em comparação com outros métodos, como a Deposição Física de Vapor (PVD) ou a galvanoplastia, pois a complexidade da CVD pode ser um fator limitante.

Em última análise, dominar a CVD é sobre aproveitar reações químicas controladas para construir materiais a partir do átomo.

Tabela de Resumo:

| Aspecto | Conclusão Principal |

|---|---|

| Princípio Central | Um método de fabricação 'de baixo para cima' que utiliza reações químicas em fase gasosa para depositar materiais sólidos átomo por átomo. |

| Produtos Principais | Filmes finos, nanotubos de carbono, nanofios semicondutores e outras nanoestruturas complexas. |

| Vantagem Principal | Controle incomparável sobre a pureza, composição e estrutura do material. |

| Principal Desafio | Requer altas temperaturas, condições de vácuo e experiência significativa para resultados consistentes. |

Pronto para aproveitar o poder da CVD em seu laboratório?

A KINTEK é especializada em fornecer os equipamentos de laboratório avançados e consumíveis necessários para processos precisos de Deposição Química de Vapor. Seja cultivando nanotubos de carbono ou depositando filmes finos de alto desempenho, nossas soluções são projetadas para atender às rigorosas exigências da pesquisa e desenvolvimento em nanotecnologia.

Contate nossos especialistas hoje para discutir como podemos apoiar sua aplicação específica e ajudá-lo a alcançar resultados superiores de síntese de materiais.

Guia Visual

Produtos relacionados

- Sistema de Câmara de Deposição Química em Fase Vapor CVD Forno de Tubo PECVD com Gaseificador Líquido Máquina PECVD

- Sistema RF PECVD Deposição Química de Vapor Aprimorada por Plasma de Radiofrequência RF PECVD

- Máquina de Forno de Prensagem a Quente a Vácuo para Laminação e Aquecimento

- Forno Tubular Dividido de 1200℃ com Tubo de Quartzo Forno Tubular de Laboratório

- Forno de Grafitação Contínua a Vácuo de Grafite

As pessoas também perguntam

- Quais são as vantagens do método de deposição química de vapor (CVD) em nanotubos de carbono (CNTs)? Obtenha Controle Inigualável para a Síntese de Seus Nanotubos

- Quais são os benefícios e aplicações da Deposição Química de Vapor em Camada Atômica (ALCVD)? Desbloqueie a Precisão Atômica

- Que métodos são usados para depositar filmes finos? Um guia sobre técnicas de PVD, CVD e ALD

- Qual é a importância da deposição química a vapor? O Guia Definitivo para Filmes Finos de Alta Pureza

- Que tipo de fonte de alimentação e pressão de câmara são usadas na pulverização DC? Parâmetros Mestres de Deposição

- Quais são as vantagens do método de deposição química a vapor? Obtenha revestimentos superiores e uniformes em qualquer formato

- Qual é o mecanismo da MOCVD? Deposição Precisa de Filmes Finos para Semicondutores de Alto Desempenho

- O que é um CVD ativado termicamente? O Guia Definitivo para Deposição de Filmes Finos de Alta Qualidade